Высокотемпературный и низкотемпературный пиролиз

Количество выделяемых при пиролизе веществ зависит от того, при каких условиях проводится обработка. И главный критерий здесь – температура.

В зависимости от уровня нагрева пиролиз тбо может быть:

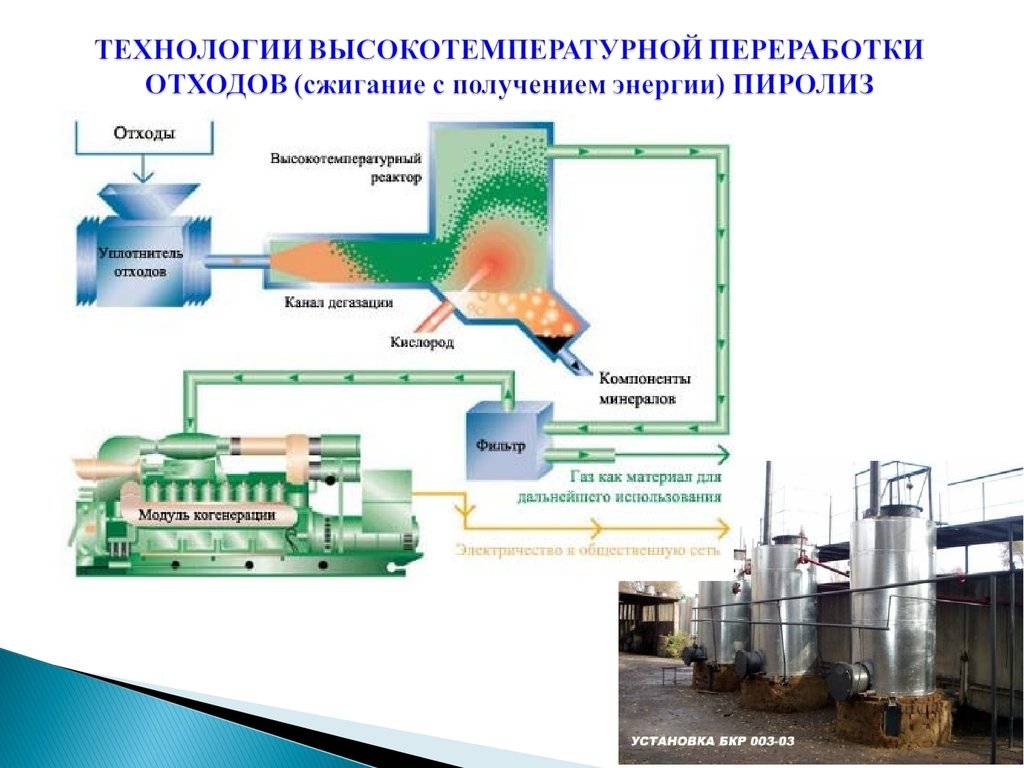

- Низкотемпературной — нагрев 450-900 градусов. При подобных температурах выход газа получается меньшим, а различных веществ большим. Причем, чем выше жар в печи, тем эти уровень газа увеличивается, а смол и масел соответственно уменьшается;

- Высокотемпературный – нагрев выше 900 градусов. В этом случае получается минимальное количество твердых отходов, а уровень газа максимальный.

Технологические параметры, которые влияют на процесс пиролиза

Основными технологическими параметрами, оказывающими влияние на результаты пиролиза, являются:

| № | Полезная информация |

| 1 | температура в реакторе |

| 2 | время нахождения перерабатываемого сырья в реакционной зоне |

| 3 | концентрация водяного пара, выступающего в качестве разбавителя |

В связи с тем, что на выход продуктов пиролиза значительно влияет профиль температуры по длине реактора, этот процесс, как правило, характеризуется:

- температурой на выходе из пирозмеевика, которую обозначают литерой t и называют максимальной;

- эквивалентной т-рой tэ, которая представляет собой значение температуры изотермического реактора, в котором получаются такие же результаты, что и в неизотермическом реакторе.

В промышленных условиях он определяется как отношение среднего объема потока к общему объему реакционной зоны реактора. При этом также учитывается изменение объема в процессе реакций.

С увеличением значения т возрастает выход таких продуктов, как H2, CH4, кокс и бензол. Также через точку максимума проходят значения выхода низших олефинов и пирогаза. Другими словами, чтобы добиться наивысшего значения выхода низших олефинов, нужно подобрать оптимальное сочетание значений параметров t, т и f.

Читать также:

Особенности морской добычи нефти и газа

Кроме того, в промышленном производстве используется и ряд других параметров, которые характеризуют так называемую “жесткость” (режим протекания процесса). Примером такого параметра может служить фактор Линдена (t·т), который должен составлять 0,06, либо соотношения количества таких веществ, как (H2 + CH4) и C2H4 или C3H6 и C2H4.

Возле внутренней стенки пирозмеевика значение t и т, как правило, выше, чем в основном объеме реактора. Это обусловлено более высокими температурами стенки и меньшей скоростью потока, протекающего вдоль нее. В связи с этим, в пристенном слое протекают нежелательные вторичные реакции, которые вызывают образование коксовых отложений и снижение показателей выхода целевой продукции.

Чем выше в потоке концентрация водяного пара, тем больше выход таких продуктов, как этилен, бутены и бутадиен, и тем меньше выход ароматических углеводородов. Однако, для подачи водяного пара необходимы дополнительные энергетические затраты, вследствие чего эту подачу осуществляют через определенные оптимальные интервалы.

Пиролиз мусора

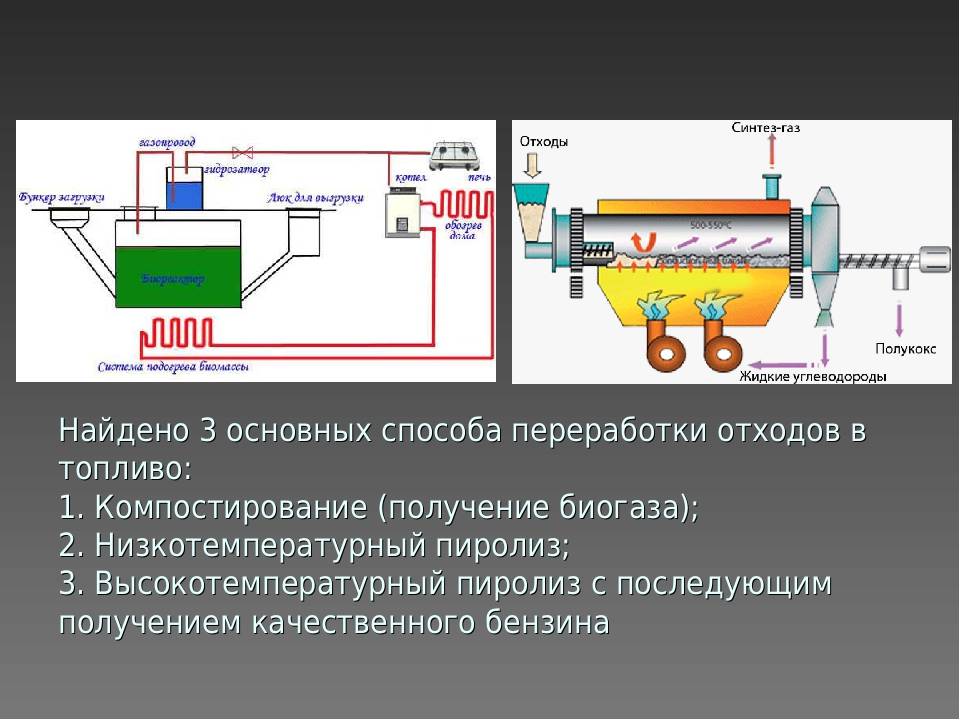

Пиролиз отходов является специальным проектом, связанным с уничтожением бытового мусора. Сложность проведения пиролиза пластмасс, шин, разнообразных органических отходов связана с тем, что предполагается иная технология, существенно отличающаяся от процесса переработки иных твердых материалов.

В составе многих отходов есть сера, хлор, фосфор, которые после окисления (образования оксидов) приобретают свойства летучести. Продукты пиролиза представляют угрозу для окружающей среды.

При взаимодействии хлора с органическими веществами, образующимися после завершения процесса разложения, происходит выброс прочных ядовитых соединений, таких как диоксины. Для того чтобы улавливать подобные продукты из выделяющегося дыма, необходима специальная установка пиролиза. Подобная процедура предполагает существенные материальные затраты.

Для европейских стран большое экологическое значение имеет проблема утилизации старых автомобильных шин, резиновых деталей, которые отработали свой эксплуатационный срок. В связи с тем что природное нефтяное сырье является невосполнимым видом полезных ископаемых, необходимо применять в максимальном объеме вторичные ресурсы.

Из бытового и строительного мусора можно получать огромное количество разнообразных веществ органического и неорганического состава, поэтому так важно развивать данное промышленное направление

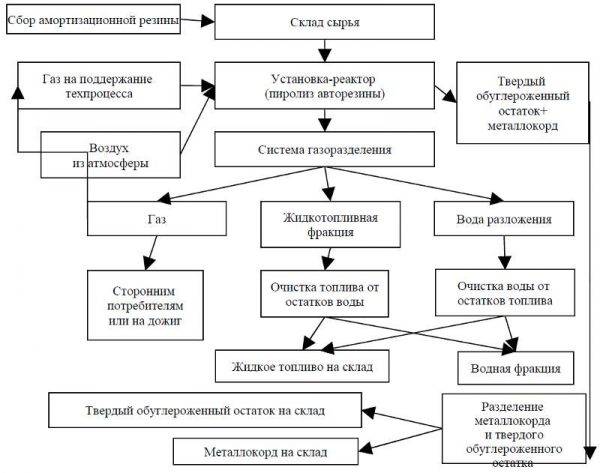

Полимеры и автомобильные шины являются отличным ценным сырьем. После его переработки путем низкотемпературного пиролиза можно получать жидкие фракции насыщенных углеводородов (синтетическую нефть), горючий газ, углеродистый остаток, а также металлический корд. При сжигании тонны резиновых шин происходит выделение в атмосферу порядка 270 кг сажи, а также около 450 кг токсичных газообразных веществ.

Пиролиз ТБО: плюсы и минусы

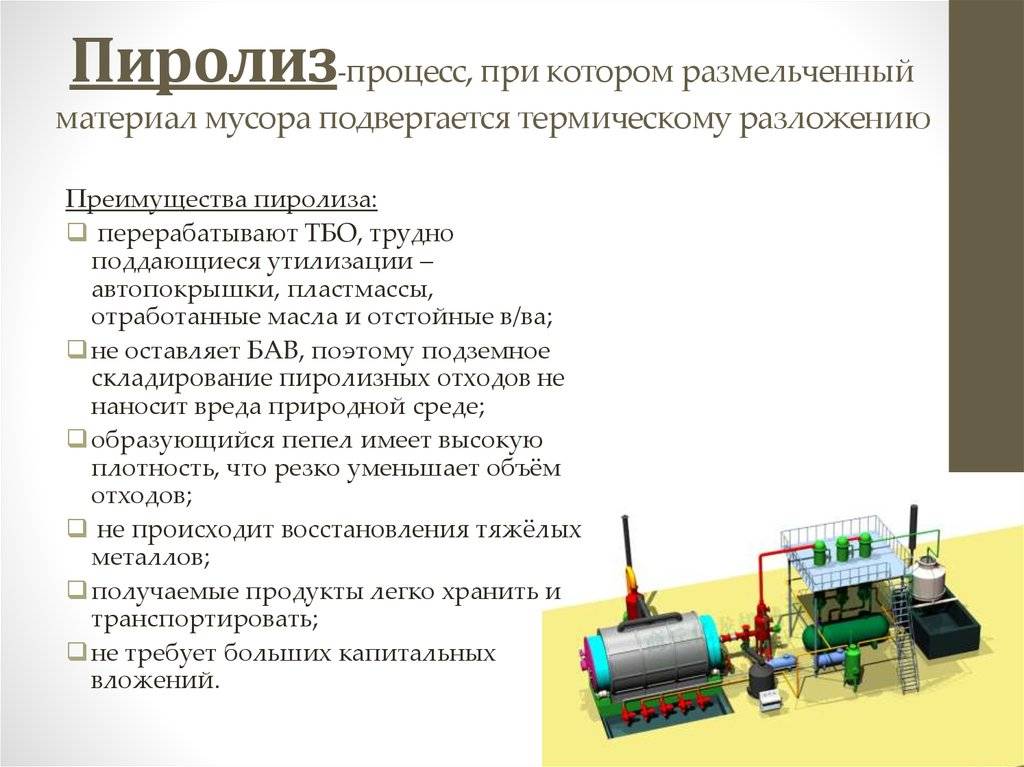

В отличие от обычной утилизации, в том числе и через сжигание, пиролиз имеет следующие преимущества:

- Не загрязняет окружающую среду;

- Для получения полезных веществ используются отходы;

- В отходах после процесса нет агрессивных и опасных веществ, их объем существенно меньше, чем при обычном сжигании, можно закапывать в землю;

- Препятствует восстановлению тяжелых металлов, они преобразуются в золу;

- Добываемые таким способом конечные продукты просты в обращении: хранении, транспортировке;

- Наладить технологический процесс несложно, оборудование не требует много места, цены на него доступны.

Некоторые недостатки имеются при применении технологии с низким температурным режимом, а именно:

- В производстве используются крупногабаритные печи, которые имеют сложную конструкцию и обходятся дорого в обслуживании;

- Не обойтись без численного персонала;

- Нельзя добиться полного распада диоксинов, которые содержат ТБО;

- В шлаке, выпадающем в осадок, остаются тяжелые металлы, которые не поддаются плавлению.

Все эти недостатки условны, если сравнивать с обычным сжиганием или захоронением отходов. Преимущества неоспоримы как для экологической безопасности и здоровья населения, так и для бизнес-деятельности.

Высокотемпературный пиролиз ТБО

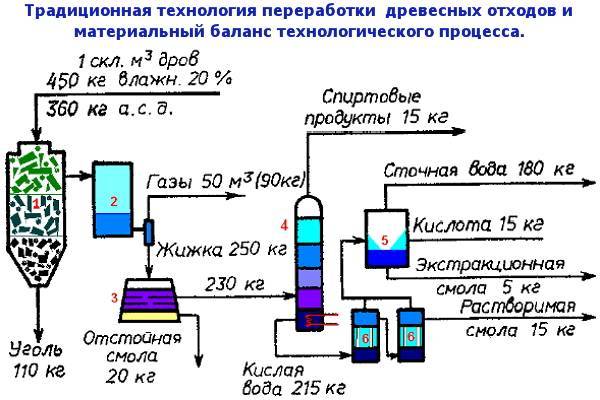

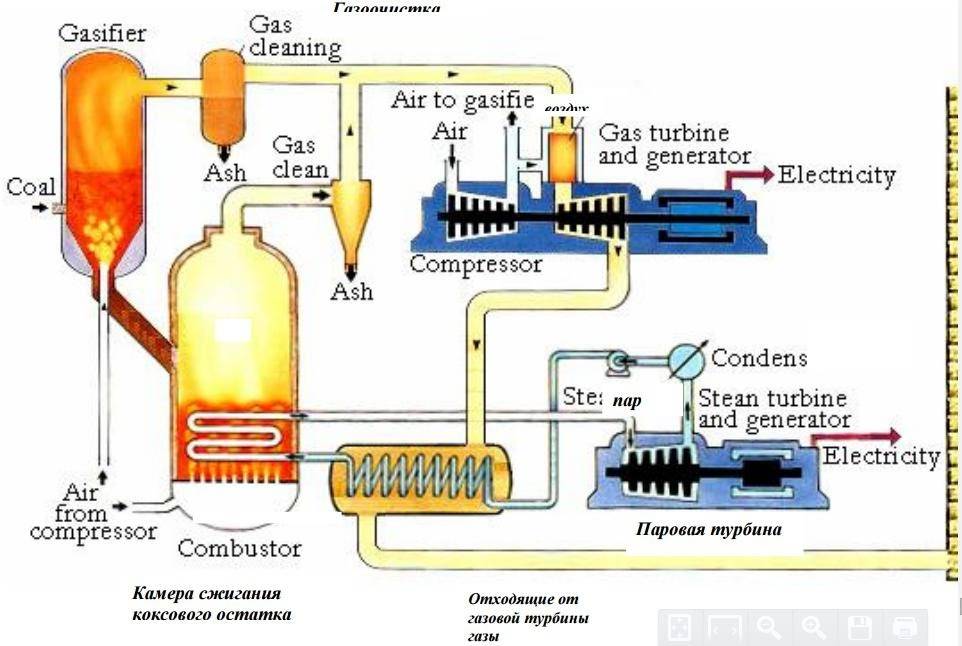

Самым эффективным и экологически безопасным способом переработки ТБО остается высокотемпературный пиролиз.

При этом получают большой объем пиролизного газа, шлаки и продукты, которые с успехом применяются в промышленности и производстве.

Немаловажным достоинством метода является возможность переработки бытовых отходов без предварительной сортировки, обработки и сушки.

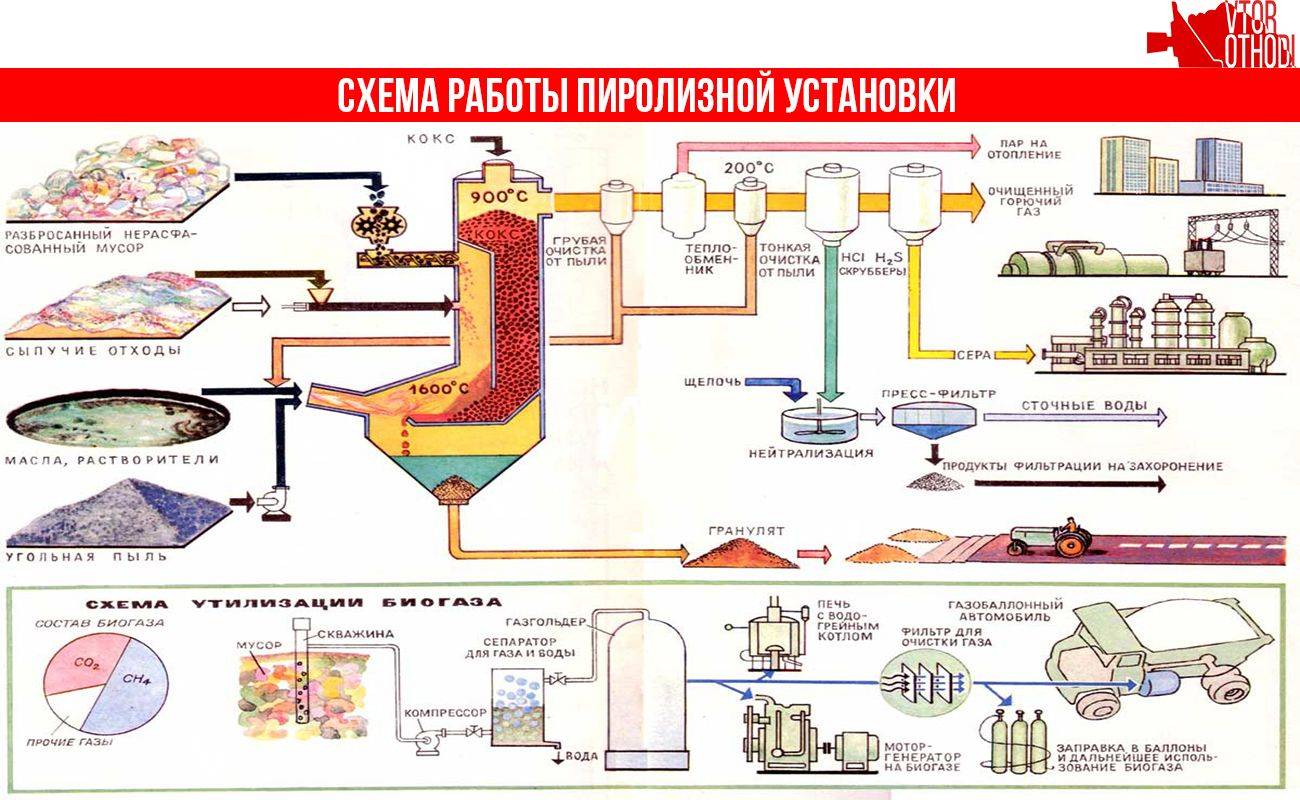

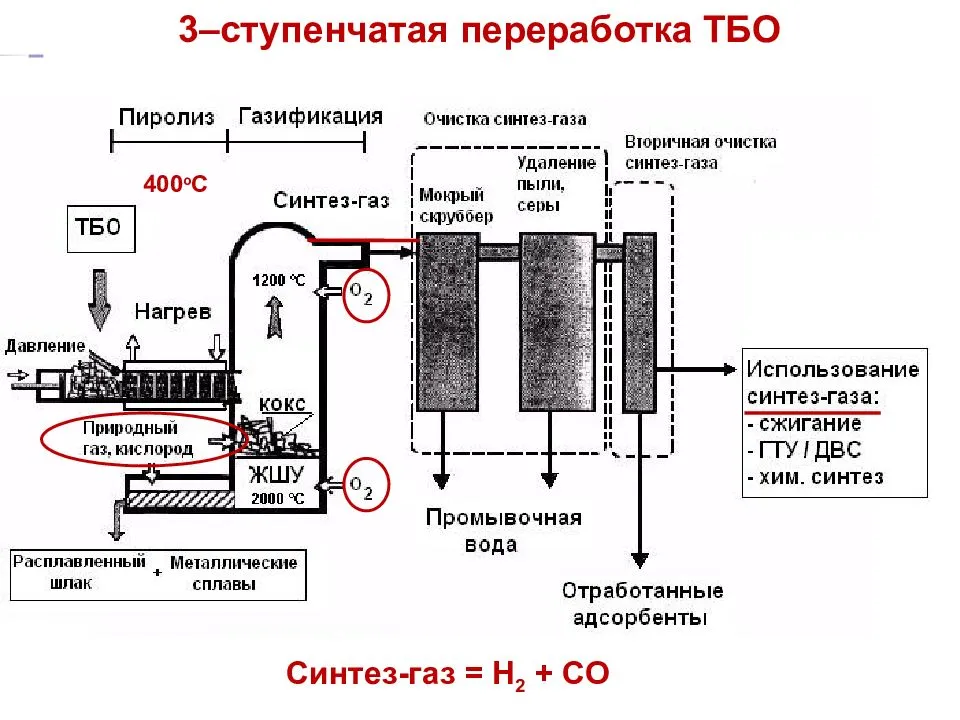

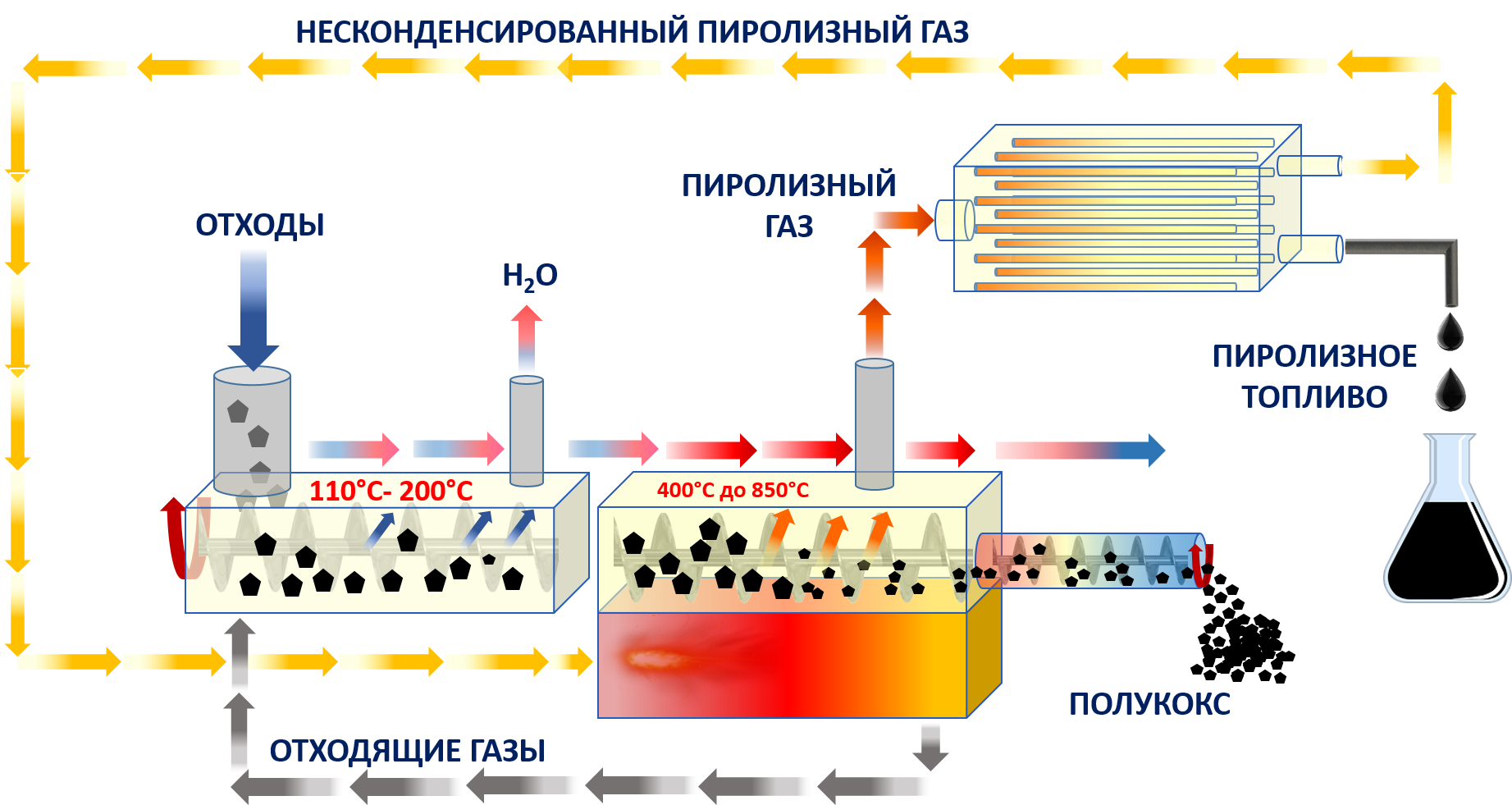

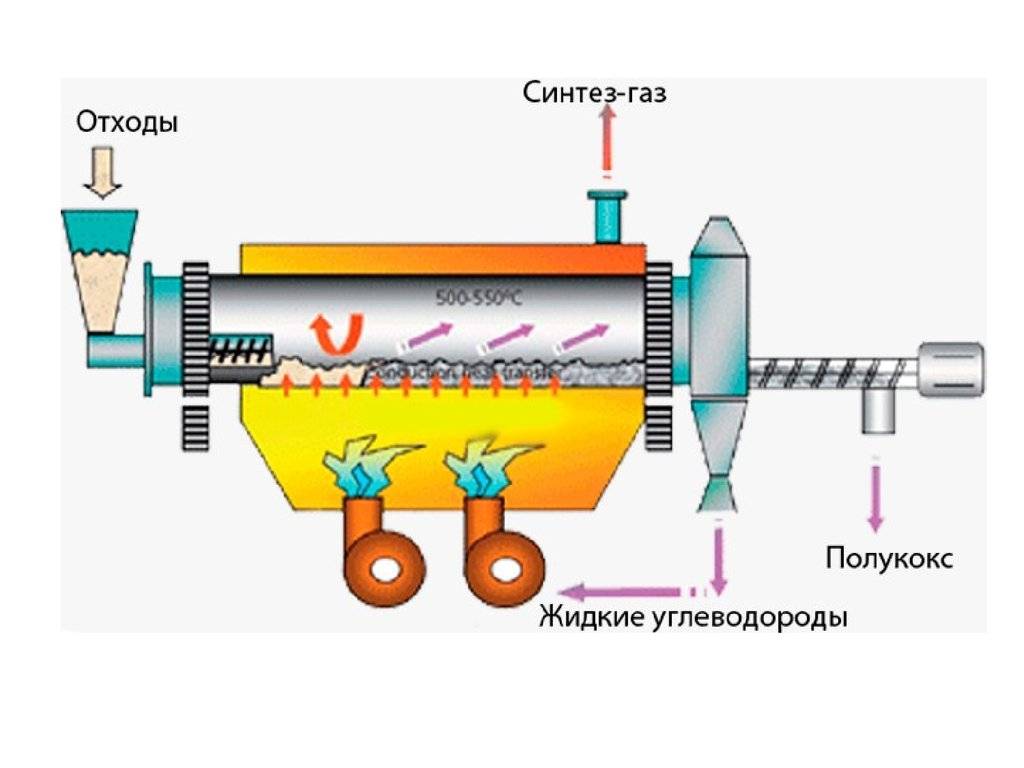

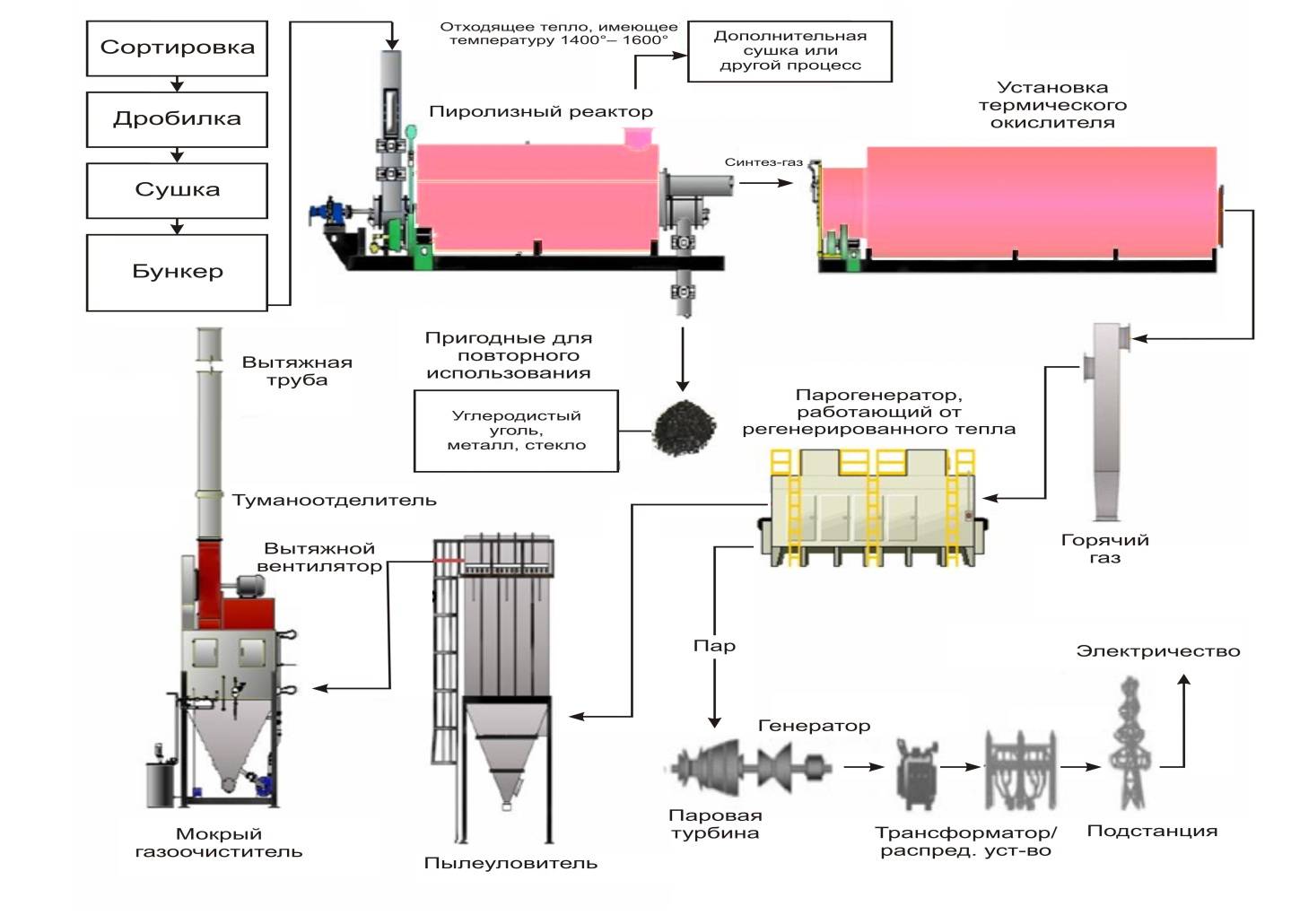

Проводится процесс высокотемпературного пиролиза по следующему алгоритму:

- Путем индукционного сепарирования из поступившего на завод мусора отбирают крупногабаритные предметы.

- Подготовленное утильсырье перерабатывают в газофикаторе и получают пиролизный газ. При этом выделяются побочные химические вещества: хлор, фтор и азот.

- Очистка синтез-газа до безопасного для экологии состояния и увеличения его энергоемкости.

- Охлаждение пиролизного газа и его отправка в скруббер, где он очищается от примесей — соединений серы, фтора, хлора и цианидов щелочными растворами.

- Сжигание уже чистого синтез-газа в особых котлах-утилизаторах. При этом получают электроэнергию, пар или горячую воду.

Высокотемпературный пиролиз на данном этапе остается самым перспективным направлением утилизации мусора. При этом достигаются цели экологической безопасности и получения полезной вторичной продукции.

Газификация при воздействии высоких температур (от 850 до 1450 градусов) позволяет перерабатывать любые ТБО без сортировки, сушки и предварительной обработки.

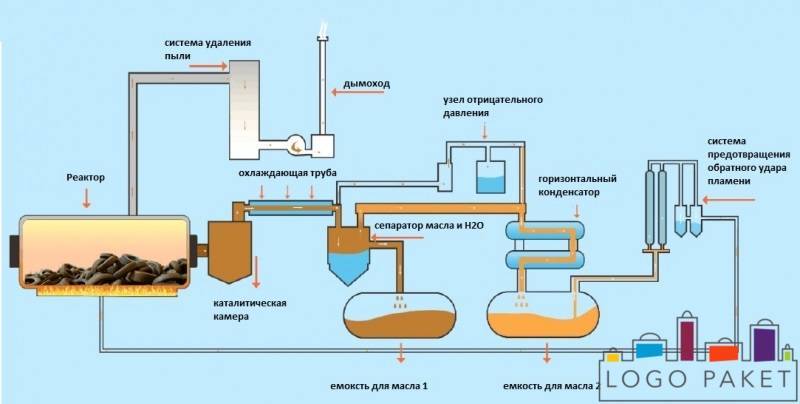

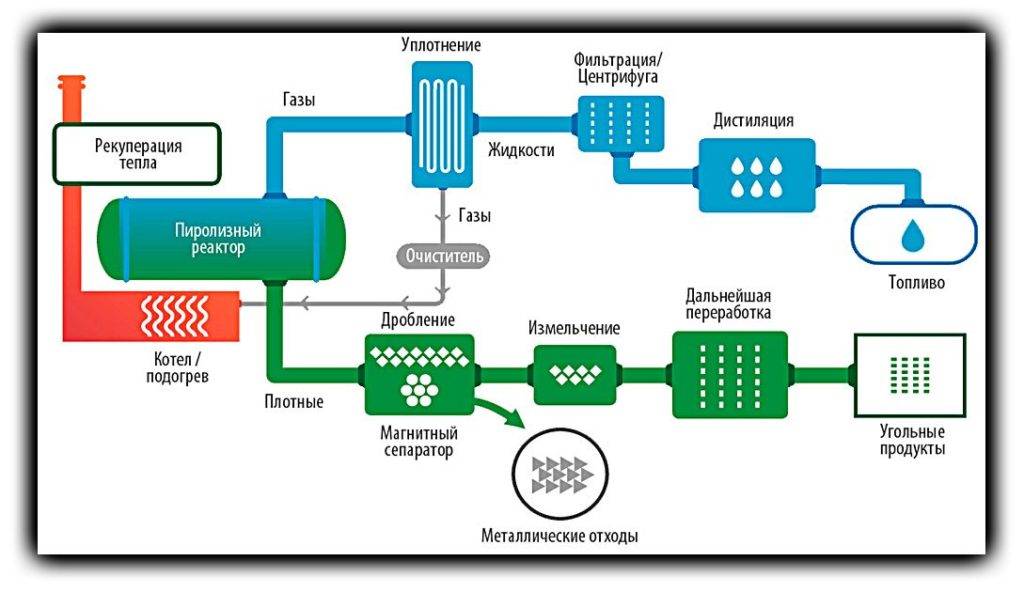

Схема переработки изношенной авторезины методом пиролиза. Для увеличения картинки нажмите на нее

Классическая схема печи пиролиза

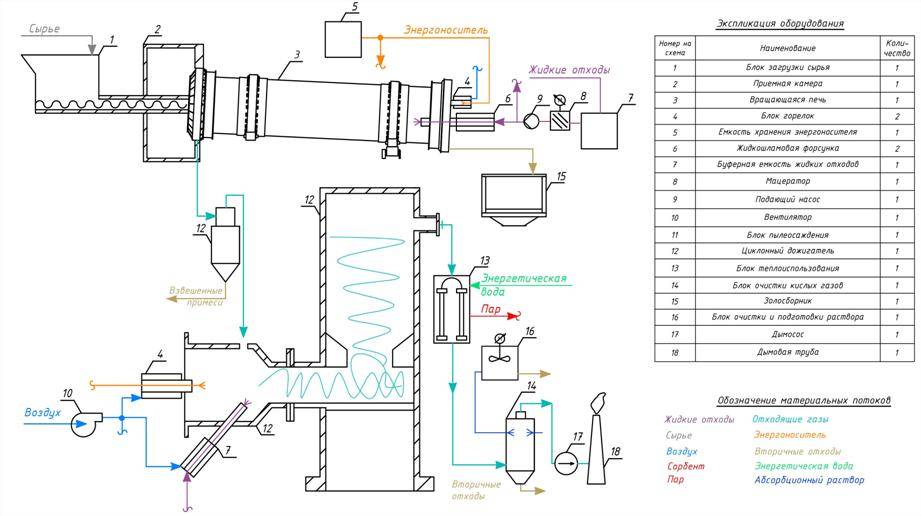

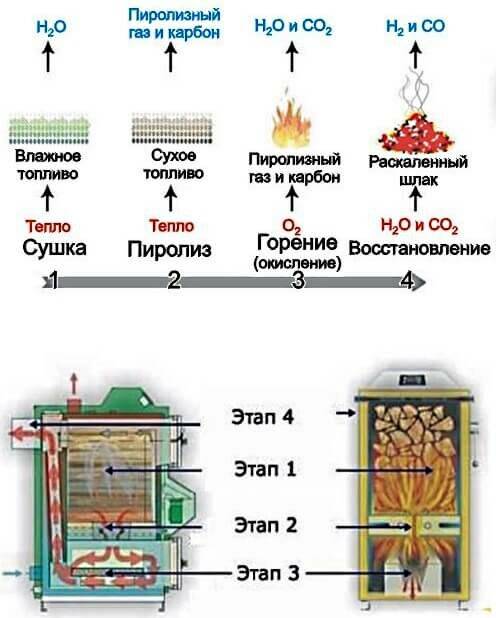

Печь длительного горения состоит из следующих модулей:

- Камера сгорания. Продукты здесь распадаются на твердые остатки и пиролизные газы.

- Камера дожигания. Именно в ней происходит полное сгорание продуктов пиролиза.

- Дымоход.

- Дверцы для рабочей камеры и для зольника.

Чтобы изготовить пиролизную печь типа «Буржуйка» необходимо взять листовую сталь, толщина которой должна быть не менее 0,3 сантиметров, так как тонкий металл быстро прогорает и устройство приходит в негодный вид. Оптимальный срок службы печи получают благодаря использованию стали толщиной от 3 до 5 миллиметров.

В первую очередь из стали вырезают заготовки нужных размеров — это две боковые стенки печи, нижняя, передняя и задняя.

Из нижней и боковых деталей с помощью сварки изготавливается основа. Далее на нужном расстоянии от дна полученной конструкции приваривают колосниковую решетку. Прежде чем прикреплять к конструкции переднюю сторону, к ней нужно приварить дверки для камеры сгорания и зольника.

Теперь потребуется еще два металлических листа, чтобы создать камеру догорания. Один сразу привариваем к передней и боковым стенкам. Прежде чем браться за второй, привариваем задний лист, в который предварительно устанавливаем специальные трубки для подачи вторичного воздуха. Только после этого можно приварить второй лист к задней и боковым стенкам.

Пиролизная печь для утилизации отходов почти готова – осталось лишь сделать крышку. В металлическом листе вырезаем отверстие, которое соответствует диаметру трубы для дымохода. После чего их и соединяем. Готовый верхний лист привариваем на место.

Пиролизная печь для сжигания мусора готова к эксплуатации.

Вариантов изготовления подобных конструкций множество. В первую очередь необходимо определиться с тем, из каких материалов будет изготавливаться агрегат.

Использование самодельного пиролизного оборудования, как отопительного прибора в бане, доме или на даче, требует повышенного внимания к герметичности. Дверцы должны плотно закрываться, чтобы угарный газ не попадал в помещение. В качестве топлива подойдет уголь, дрова и бытовые отходы. Возведение дымоотвода – задача не из легких. Справиться с ней может не каждый умелец. Даже наличие чертежей и схем не гарантирует получения правильного дымохода.

Мифы о пиролизных ТТ-котлах

Главное конструктивное отличие газогенераторного отопителя от традиционного котла прямого горения – 2 камеры вместо одной. Между обеими топками устроена керамическая форсунка, воздух принудительно нагнетается вентилятором. Металлические стенки пиролизного агрегата защищены футеровкой из огнеупорного кирпича. Как он работает:

- Дрова либо уголь закладывается в верхнюю (первичную) камеру и поджигается.

- Автоматика запускает вентилятор наддува.

- Когда температура в топливнике повышается до 500 градусов, начинается выделение пиролизных газов.

- Увлекаемые общим потоком продуктов горения, эти летучие соединения попадают в нижнюю вторичную камеру, где дожигаются в присутствии кислорода (якобы).

Устройство газогенераторного отопителя в разрезе В действительности, образовавшийся синтез-газ начинает гореть еще в первичной топке, поскольку вентилятор подает избыточный воздух. Во вторую камеру направлен лишь факел пламени…и все. Дальше продукты горения движутся по жаровым трубам теплообменника, нагревают теплоноситель и улетают в дымоход.

Сторонники пиролизных теплогенераторов (к таковым относятся производители данного оборудования, продавцы и домашние мастера-умельцы) приписывают своим ТТ-котлам следующие преимущества:

- топливо сжигается полностью, остаток в зольнике практически нулевой;

- длительность горения – 10 часов и более;

- малый объем вредных выбросов в атмосферу;

- высокая экономичность за счет КПД 86…90% (показатели производителей) по сравнению с традиционными котлами эффективностью 75%.

Попытаемся разобраться в правдивости перечисленных утверждений. Момент первый: если топливник загружать сухими дровами (такие требуются согласно инструкции по эксплуатации отопителя), то после сжигания останется мелкий пепел. Создаваемый вентилятором и ускоряющийся в форсунке воздушный поток попросту выдует легкий остаток в дымоход.

Из-за принудительного нагнетания газов со стороны топки во вторичной камере остается лишь крупная фракция золы

Результат – практически пустой зольник, иллюзия полноты сгорания. Если заложить сухую древесину в классический ТТ-котел с турбонаддувом, получите аналогичный остаток – немного пепла на дне. То есть, полнота сжигания зависит от качества топлива, а не конструкции теплогенератора.

Кратко дадим ответы на оставшиеся утверждения:

- Продолжительность горения 10—12 часов соответствует действительности. Другое дело, что показатель достигается за счет размеров топливной камеры (100 литров и больше), куда помещается много дров. Пиролиз абсолютно ни при чем.

- Заверения об экологичности котла правдивы. Вентилятор нагнетает воздух с избытком, токсичных газов образуется очень мало. В режиме ожидания кислород в топку не поступает, дрова медленно тлеют и количество вредных выделений увеличивается.

- КПД котла 90% — сказки. В режиме активного горения принцип работы котла аналогичен турбированным версиям традиционных агрегатов, чья эффективность не превышает 75%. При отключении вентилятора пламя затухает, тлеющие угли выделяют мало теплоты.

Вывод. Приобретение газогенераторной модели твердотопливного котла – затея весьма сомнительная. Агрегат втрое дороже обычных версий и вдвое тяжелее из-за футеровки. Самодельные теплогенераторы, как правило, надежнее и дешевле заводских, но чересчур громоздкие. По экономичности и другим характеристикам они не выигрывают у классических ТТ-котлов с турбиной либо цепным регулятором тяги.

Наше мнение подтвердит известный эксперт–практик в своем видеоролике:

Виды пиролиза по типу сжигаемого материала

Самодельная установка для пиролиза старых покрышек

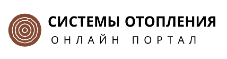

Россия страна богатая древесиной. В ней сложилась одна из наиболее фундаментальных школ пиролиза этого вида сырья. Происходит процесс при низкотемпературном режиме. На выходе получают такие вещества: жидкие – метиловый спирт, уксусная кислота, ацетон, смола и др, твердые – древесный уголь.

Пиролиз метана производится при высоких температурах и получаемый в результате ацетилен, тут же отправляют на производство искусственного каучука. Такие сложности связаны с тем, что переработка метана для добычи конечного продукта ацетилена экономически невыгодна.

Между тем пиролиз метана имеет ряд уравнений для решения проблемы утилизации этого продукта. Для протекания реакций, кроме специфической температуры периодически требуются дополнительные вещества.

Например, тримеризация ацетилена протекает в низкотемпературном режиме, но обязательно с присутствием активированного угля. Более того, специфика данного процесса в его скорости: данный вид пиролиза относится к низкоскоростному, что подразумевает медленную подачу источника возгорания.

Предварительный этап получения ацетилена протекает наоборот при высоких температурах и в скоростном режиме. Формула реакции такова: 2СН4 = С2Н2 + 3Н2. Однако попутно протекает еще целый ряд побочных реакций.

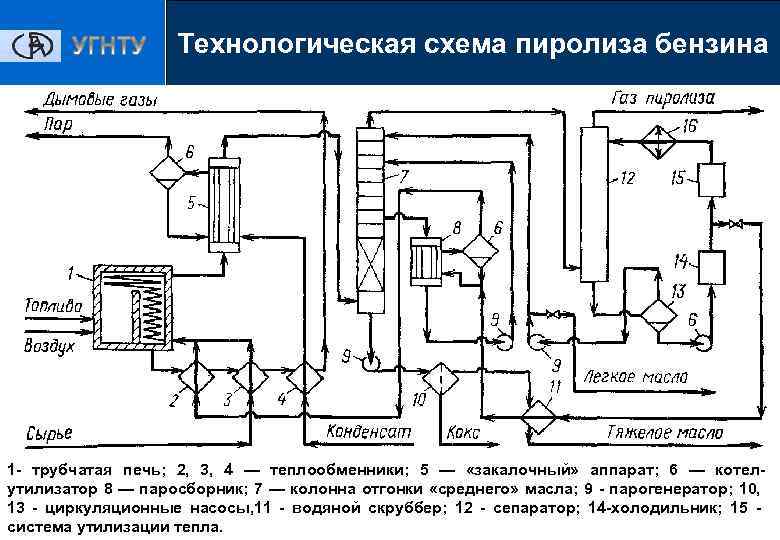

Пиролиз и крекинг предельных углеводородов – это среднетемпературный процесс, в результате него получают: этилен, пропилен, бензол и ряд подобных продуктов. Нефтегазовое сырье перерабатывают по методу крекинга еще с 1877 года, автор идеи также россиянин, химик Александр Александрович Летним.

Пиролиз мусора и ТБО подразумевает в том числе переработку шин, пластмасс, прочего, о чем речь уже шла ранее. Поэтому стоит выделить лишь основные моменты или трудности, с которыми сталкиваются в ходе осуществления данного процесса.

Видео – Пиролиз или нефтехимия в деталях:

Применение пиролиза в России

Впервые о пиролитических предприятиях стало известно еще в 19 веке. Основная цель — добыча газа для освещения. Сырь – керосин. Способ запатентован ученым из Санкт-Петербурга.

Вторым знаменательным периодом в пиролизе стала первая мировая война. Целью стал толуол — вещество, используемое для подрыва тротила. Пиролизные заводы строятся и функционируют во многих странах. Лидер — США. Россия, хоть и отстает, продумывает стратегии развития.

Распространение метода способствует очищению планеты от твердых отходов. Помимо спасения экологии следует дополнительно отметить выработку вторсырья и безвредность состава отходов для окружающей среды.

Узнайте еще много нового:

Что такое пиролиз и продукты, получаемые на выходе из пиролизных установок

Методы переработки твердых бытовых отходов В России

Утилизация отработанного моторного и других видов масел

Преимущества и недостатки газификации отходов

Нетрадиционные и возобновляемые источники энергии

Вред и польза мусоросжигательных заводов

Крематоры – печи для утилизации биологических отходов

Альтернативная энергетика и экология: виды и пути развития

Системы утилизации тепла дымовых и отходящих газов

Термическая утилизация отходов: сжигание, инсинерация, пиролиз

Обработка осадков сточных вод: методы очистки и сушки

Как правильно утилизировать ПЭТ бутылки?

Популярные производители в России

В связи с актуальностью проблемы переработки мусора и хорошей окупаемостью пиролизных установок открытие своего перерабатывающего завода — популярный бизнес. Компании предлагают закупать оборудование оптом или в розницу, возможно строительство цехов под ключ.

Среди отечественных производителей пиролизных установок — «Эковторресурс», «Экопромсервис», «НПО Отечественные технологии», «Росэко».

Например, «Эковторресурс» предлагает модульную установку «Константа 6». В зависимости от модификации, она перерабатывает от 6 до 24 тонн сырья в сутки. Стоимость «Константы 6» в максимальной комплектации составляет 40 000 000 рублей, в базовой — 11 300 000 рублей. Установка модульная, возможно постепенное наращивание производственной мощности.

«Росэко» предлагает бюджетную модель агрегата для низкотемпературной переработки шин за 9 000 000 рублей. Производительность составляет от 100 кг/ч, масса установки — 6 тонн.

Виды пиролиза

Рассматривая пиролиз, как процедуру обработки различных видов отходов, выделяют 3 классификации.

Сухой метод и окислительный пиролиз

Окислительный метод применяют для обработки жидких и газообразных отходов. Он эффективен при нейтрализации нефтесодержащих элементов, пластика, покрышек и иных веществ.

Низко и высокотемпературный пиролиз ТБО

Низкотемпературный пиролиз предполагает обработку при поддержании температуры от 450 до 900 градусов. В процессе вырабатывается меньший объем газов, но остаток твердых веществ больше.

Советуем почитать: Экологические проблемы глобального загрязнения атмосферы

Второй характеризуется горением в камере с жаром свыше 900 градусов. При этом вырабатывается довольно большой объем газов с минимальным содержанием смол.

Быстрый и медленный пиролиз

Следующее разделение производится на основе продолжительности. Процедура быстрого пиролиза подобна воде в кипящем масле. Она закипает моментально. Технологии быстрого пиролиза отличаются способами передачи тепловой энергии от носителя к исходному веществу.

Процедура медленного пиролиза сравнима с нагреванием и закипанием.

Преимущества и недостатки разных видов пиролиза

Каждый вариант имеет плюсы и минусы.

Если сравнивать переработку при высоких и низких температурах, то второй вариант допускает проведение процедуры без предварительной сортировки. При этом выработка вредных окисей серы и азота будет минимальной.

Способ обладает минусами:

- высокая стоимость оборудования;

- сложность установки в сочетании с большими размерами;

- для введения оборудования для переработки в действие потребуется много работников и финансовых вложений;

- высокомолекулярные элементы не расщепляются.

Плюсы обработки сырья при высокой температуре:

- Основной плюс высокотемпературного метода — остаток твердых отходов по мере завершения процедуры равен нулю;

- вырабатываемый пиролизный газ подобен натуральному. Он применяется для вырабатывания тепло- и электроэнергии;

- легкость при очистке;

- исключена вероятность образования нежелательных диоксидов (процесс исключает поступление кислорода в камеру сгорания);

- образованная жидкость перенаправляется для производства нефтепродуктов.

Качество дизельного топлива, полученного из отработки

Качество дизельного топлива напрямую зависит от того, каким способом оно будет получено после отработки. Наиболее качественным считается топливо, выведенное физическим или химическим методом. Суть первого в том, что после смешивания происходит утилизация ненужных и вредных для автомобиля компонентов и фильтрация полученной смеси. Он считается самым простым.

Высоким качеством обладает топливо, выведенное химическим способом. Схема его работы в том, что посредством влияния разных безопасных для мотора химических средств происходит очистка топлива. Такая система прочищения немного сложнее в исполнении, но гораздо эффективнее.

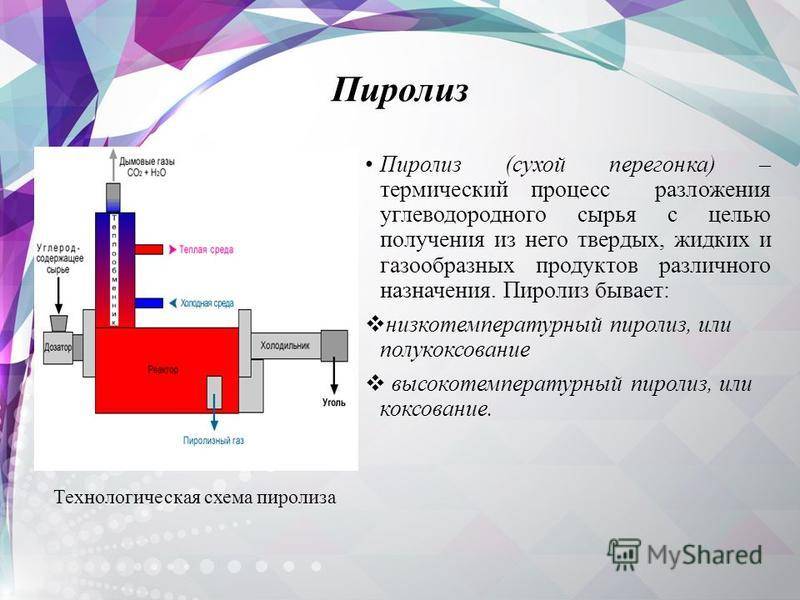

Что такое пиролиз — описание процесса

Теоретически возможно сжечь любое вещество, содержащее соединение углерода и водорода, например

уголь.

Природный газ (метан, пропан и т.д.)

Биомасса — свежая и сухая

Древесные продукты, целлюлоза, обычная древесина.

Различные пластмассы

Резины из натурального или синтетического каучука.

Масла, их производные.

Другие углеродсодержащие отходы.

На выходе получается определенное количество тепловой энергии, зависящее от начального содержания влаги в сжигаемой массе. Для описания процесса используется химическое уравнение.

Горение — это быстрая реакция окисления. В идеальной ситуации один атом углерода соединяется с двумя частицами кислорода, а два атома водорода взаимодействуют с одной частицей кислорода. В результате образуются безвредные соединения — углекислый газ CO2 и вода. Последний испаряется при нагревании, забирая с собой часть выделяемого тепла.

В огне также образуются пиролизные газы. Пиролизные газы сгорают на основном пламени и соединяются со свободным кислородом.

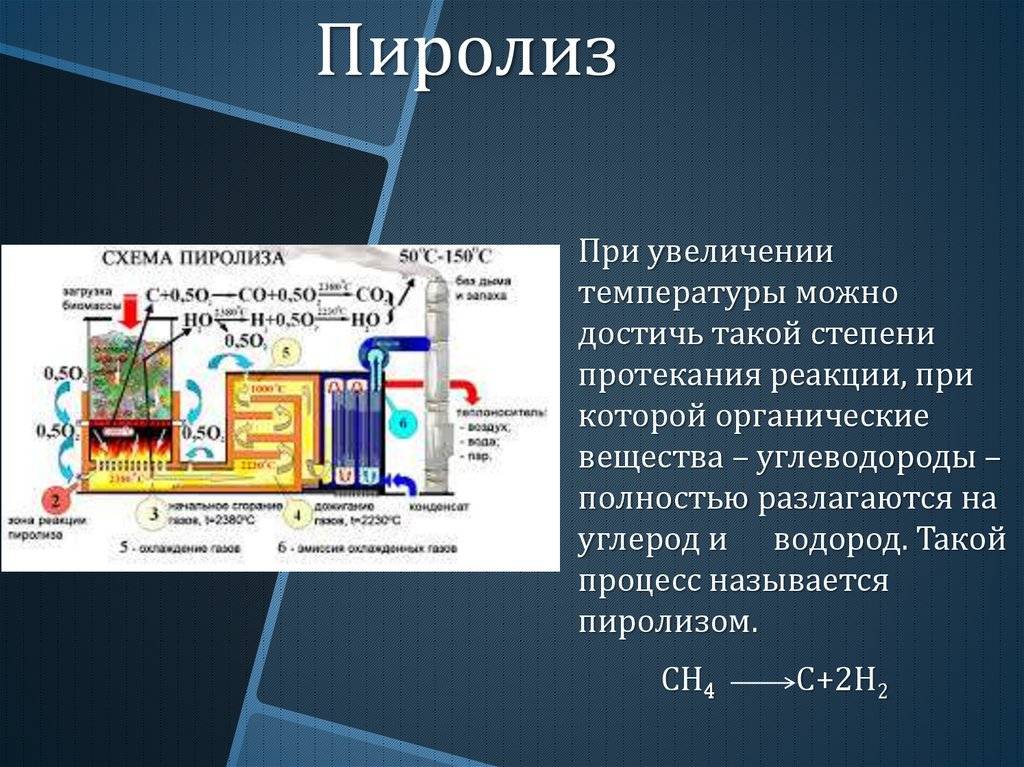

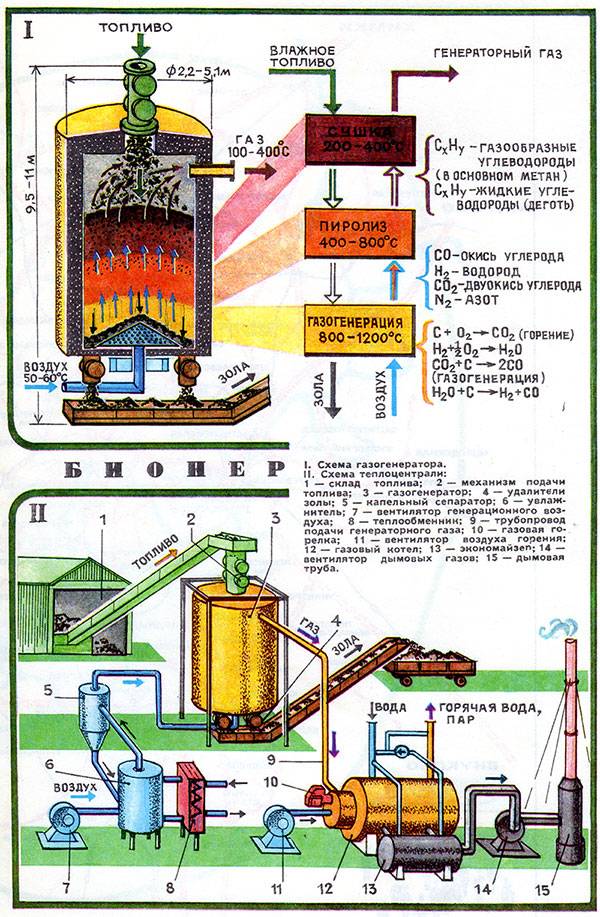

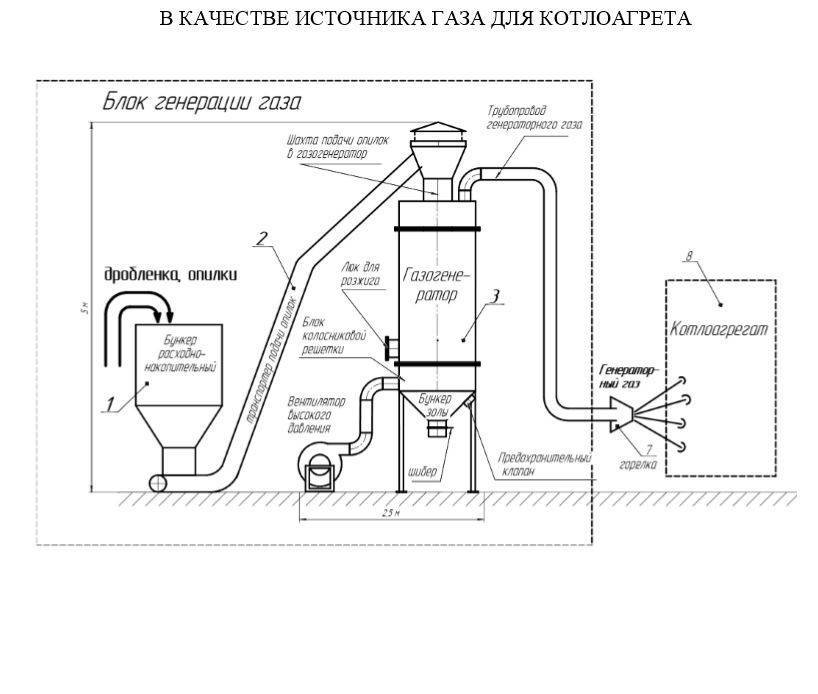

Пиролиз — это реакция разложения вещества, нагретого в отсутствие свободного кислорода. Этот принцип также используется в генераторах, работающих на газе.

- Топливо, особенно древесина, помещается в герметичный металлический контейнер, называемый реактором.

- Контейнер нагревается снаружи до температуры от 500 до 900 градусов Цельсия, и через специальные отверстия (лазы) подается большой объем воздуха.

- Под воздействием высокой температуры вещество разлагается на три основных компонента: монооксид углерода (CO), водород (H2) и твердый или жидкий углеродистый остаток. Параллельно образуется небольшое количество углекислого газа и водяного пара.

- Улетучившийся продукт представляет собой пиролизный газ — горючую смесь водорода и монооксида углерода, которая выводится из резервуара по отдельному трубопроводу. Отделенное газообразное топливо очищается и охлаждается перед закачкой в резервуары.

Принципиальная схема простейшей водонаполненной газогенераторной установки

Сжигание и пиролиз — это два разных процесса, которые могут осуществляться одновременно. Пример: при интенсивном сжигании древесины в топке котла образуется небольшое количество угарного газа, но гораздо больше безвредного углекислого газа. И наоборот, при тлении древесины выделяется большое количество водорода и угарного газа, часть которого успевает перейти в CO2, который затем окисляется. Другими словами, она зависит от количества кислорода, участвующего в реакции.

Что такое пиролиз?

Пиролиз — процесс утилизации, обезвреживания и сжигания отходов. Для выполнения процедуры требуется соблюдение двух условий: наличие высокой температуры и закрытая камера без доступа кислорода. В процессе сжигания при таких условиях отходы распадаются на элементы с низкой молекулярной массой.

Плюсы и минусы пиролиза ТБО

Достоинства, по сравнению с процедурой простого сжигания мусора:

- исключен выброс продуктов сгорания в окружающую природу, что предотвращает ее загрязнение и причинение вреда здоровью;

- дешевое и доступное сырье, которое берется с городских свалок;

- обработка отходов, которые не поддаются утилизации другими способами;

- продукты сгорания не содержат агрессивных элементов;

- возможность безопасного складирования и захоронения под землей;

- после проведения пиролиза образуется меньший объем материала нежели при обычном сжигании. Процесс утилизации безотходный;

- исключена возможность восстановления тяжелых и вредных металлов. Они перерабатываются в золу окончательно.

Список отрицательных сторон пиролиза гораздо короче.

К минусам метода относят:

- сложность системы;

- цена на установки;

- необходимость большого числа рабочих, которые будут следить за сжиганием мусора.

Подходящие отходы для переработки

Преимущество пиролизных установок в том, что они пригодны для безопасной утилизации широкого спектра материалов, включая трудноразлагаемые вещества.

- ТБО: бумага, пластмасса, стекло, кости и т.д;

- отходы деревообработки: щепки и опилки;

- пластик и полимерсодержащие отходы (бутылки, полиэтиленовые пакеты);

- иловые слои, образующиеся в коллекторах и канализациях;

- сланец и торф;

- автомобильные покрышки, резиновые отходы;

- отходы аграрно-промышленного комплекса;

- сельскохозяйственные отходы (шелуха зёрен, скорлупа орехов и т.п.);

- отходы медицинских учреждений

- нефтешламы;

- растительные отходы, включая водоросли.

Продукты пиролиза

При высокотемпературном нагревании метана получают вещества из группы олефинов. К продуктам пиролиза газа относятся этилен и ацетилен. Помимо этих веществ, образуются такие соединения:

- бутан;

- окись углерода;

- водород;

- пропилен;

- диацетилен;

- венилацетилен.

Ацетилен – это горючий газ. Его химическая формула – С2Н2. Он легче воздуха, имеет резкий запах.

Фактором, характеризующим эффективность реакции, является устойчивость получаемых соединений к действию высоких температур. Стойкость ацетилена при нагревании увеличивается, а других продуктов – падает.

Недостаток ацетилена – неустойчивость. За минимальный промежуток он может превратиться в водород и углерод. Поэтому газы, образованные в результате пиролитической реакции, могут пребывать в реакционной зоне 0,01 секунду.

Технический углерод (сажа) вместе с водородом являются конечными продуктами высокотемпературной обработки метана. Пиролиз используют для получения сажи. В результате реакции образуется 1 атом углерода и 2 атома водорода.

Этилен – результат превращения ацетилена. Переработка последнего усложняет процесс и делает его более затратным. Важный углеводород получают также при прямом превращении метана. С этой целью изобрели комбинированную закалку.

Пиролизный завод

В качестве примера пиролизного завода рассмотрим технологию переработки ТБО на мини – заводе ШАХ «ПОТРАМ — ТБО». Технология производства на этом заводе построена с использованием отдельных модулей:

- для сортировки, измельчения и компостирования ТБО. Производственная площадка имеет размеры 50м в длину, 30м в ширину и 12м в высоту,

- просушки компоста,

- образования синтетического пиролизного масла,

- получения дистиллятов из пиролизного масла,

- очистки дистиллятов до уровня чистоты Евро-4.

Модульная схема работы завода дает возможность приспосабливаться к абсолютно разным видам ТБО.

Мусор на заводе перед обработкой проходит радиационный контроль, большие куски мусора измельчаются (размеры измельченных частиц не должны превышать 250 мм в диаметре) и компостируются. Компост содержит до 60 – 65% воды, поэтому он поступает в установку низкотемпературного пиролиза для удаления влаги. Далее этот материал отправляется в установку высокоскоростного пиролиза, где он перемешивается с золой ТБО, образованной здесь же и имеющей высокую температуру порядка 800 – 8500С. Смесь поступает в реактор, который медленно вращается. В этом реакторе смесь без кислорода прогревается до температуры 460 – 4900С.

Происходит термическое разложение тяжелых органических молекул с образованием легких углеводородов, которые затем конденсируются, и с выделением неконденсирующихся газов (водорода, азота, угарного газа, сероводорода и других), также образуется твердый углеродистый остаток и зола.

В условиях данной технологии происходит очень быстрый, практически мгновенный нагрев компоста, лишенного влаги, что обеспечивается высокоэффективным подводом энергии.

Полученная в реакторе смесь паров и газов поступает в следующий модуль, где пары углеводородов подвергаются конденсации, образуя жидкую пиролизную составляющую. Неорганические вещества испаряются или идут на химические предприятия для дальнейшей модификации. Газ, не подвергшийся конденсации, отправляется обратно в цикл, где он сгорает, а выделяющееся тепло обратимо используется в реакторе.

Жидкая составляющая пиролиза отправляется на склад, чтобы потом реализоваться как исходное сырье на предприятиях нефтехимии, как горючее автомобилей и локомотивов, как заменитель мазута и печного топлива в ТЭЦ и котельных.

Твердый остаток поступает из реактора в аэрофонтанную топку, где он дожигается в воздушном потоке. Образовавшееся тепло применяется для прогревания золы – теплоносителя. Горячая зола поступает в реактор, помогая разлагать органическую массу.

Таким образом, утилизация ТБО пиролизным методом – это эффективное решение переработки мусора, так как данный способ позволяет извлекать тепловую энергию и ценные продукты из отходов, практически не загрязняя при этом природную среду.