Параметры выбора по критериям

Подбор труб для определенных условий эксплуатации осуществляется по трем важнейшим критериям:

- рабочему давлению;

- рабочей температуре теплоносителя;

- диаметру.

Рабочее давление

Как уже было указано выше, этот параметр при обозначении изделий шифруется сочетанием PN, а цифра, следующая за литерами, показывает на предельно допускаемое давление в барах (1 Бар равен 0,1 МПа).

Подбор трубы, упрочненной алюминием или стекловолокном, определяется в первую очередь эксплуатационными условиями. При часто возникающих гидроударах либо необходимости регулярного выполнения опрессовки в обычных трубопроводах часто применяются изделия марки PN20. Для применения при значительных температурах (выше 70 °С) необходимо использование труб марки PN25.

Для установки в конструкции автономного либо напольного отопительного оборудования, работающего под давлением до 10 атмосфер, подходит марка PN20 с перфорированной либо цельной алюминиевой армирующей оболочкой.

Рабочая температура теплоносителя

Важнейшим параметром является температура циркулирующего теплоносителя. В теплых полах температура жидкости, как правило, не превышает 40 °С, потому для их устройства допускается применение не только изделия с любым типом армирования, но и обычная пластиковая труба.

В радиаторных системах при температуре теплоносителя до +85 °С могут использоваться трубы, армированные алюминием либо стекловолокном.

Диаметр труб

Армированные пластиковые трубы производятся различного диаметра, подбор которого осуществляется в соответствии со способностью обеспечить проход за определенный временной интервал объема теплоносителя:

- Для устройства отопительных систем в индивидуальных домах проход требуемого объема воды обеспечивают трубы диаметром 20–32 мм. Преимуществом их является простота укладки, легкость создания изгибов, огромный выбор фитингов.

- Для объектов крупных (гостиничных комплексов, больниц, общественных саун и бань) применяются трубы сечением от 200 мм.

- Для центрального отопления требуются трубы диаметром 25 мм.

- Для устройства системы «теплый пол» лучше приобретать изделия малого сечения, до 16 мм.

- Монтаж стояков осуществляется из труб диаметром от 32 мм, обеспечивающих беспрепятственный ток теплоносителя. Для коллекторных участков должны применяться изделия более крупного сечения.

КОНСТРУКЦИЯ ГИБКИХ ВЫСОКОНАПОРНЫХ ТРУБ

Трубы обладают многослойной конструкцией (рис. 2). Внутренний слой экструдируется из полиэтилена высокой плотности (HDPE) и других композитных материалов. Связующий слой представляет собой переплетенную ПВХ-ленту, обеспечивающую механическую связь между слоями. Также конструкция включает средний усиленный слой – композитный ламинат, состоящий из арамидных волокон, металлокорда / металлических полос или стекловолокна в отвержденной аминами эпоксидной смоле. Как правило, ламинат состоит из двух-четырех слоев, воспринимающих внутреннее давление на стенки труб.

Внешний слой служит для защиты от механических повреждений, экструдируется из полиэтилена высокой плотности и других композитных материалов в зависимости от условий применения.

Наше предприятие разработало несколько серий гибких высоконапорных труб (рис. 3). Арамидная усиленная серия предназначена для строительства нефтегазосборных коллекторов и транспортировки многофазного флюида. Стекловолоконная серия может применяться в том числе для заводнения и закачки метанола. Серия труб из стальной проволоки используется при транспортировке нефти, газа, многофазного флюида, а также при заводнении и закачке метанола на мелководье (на глубину до 90 метров). Серия труб из полиэстра также подходит для закачки метанола и транспортировки различных агрессивных сред.

Стандарты

Производство интересующих нас изделий регламентируется двумя нормативными документами:

- ГОСТ Р 53201-2008 содержит техусловия для изготовления труб диаметром 50-200 мм на резьбовых соединениях.

- Разработанный при участии ООО НТТ (Новые Трубные Технологии) ГОСТ Р 54560-2011 описывает детали трубопроводов из “реактопластов, армированных стекловолокном”.

Изучим основные положения документов.

ГОСТ Р 53201-2008

Предусмотренный стандартом режим эксплуатации труб выглядит так:

- Температура – от -60 до +60С.

- Относительная влажность – до 100%.

- Температура транспортируемой жидкости – до +110С.

- Рабочее давление – от 3,5 до 27,6 МПа.

Предусматриваются следующие варианты использования описанных стандартом изделий:

- Транспортировка нефти и газового конденсата.

- Транспортировка растворов солей (включая морскую воду).

- Сооружение лифтовых колонн.

- Крепление скважин различного назначения.

Разобранная обсадная колонна.

- Поддержание пластового давления при разработке подземных месторождений.

- Техническое и питьевое водоснабжение.

Стандарт выделяет три типа труб:

| Обозначение | Расшифровка |

| НК | Насосно-компрессорные |

| О | Обсадные |

| Л | Линейные |

Какими могут быть диаметры стеклопластиковых труб, произведенных по ГОСТ Р 53201-2008, и прочие их характеристики?

Насосно-компрессорные, обсадные

| Внутренний диаметр, мм | Номинальное давление, МПа | Минимальная толщина стенки, мм | Масса погонного метра, кг |

| 50 | 6,9 – 27,6 | 4,3 – 8,4 | 1,6 – 3,3 |

| 63 | 6,9 – 27,6 | 4,6 – 10,7 | 2,2 – 5,5 |

| 100 | 10,3 – 17,2 | 8,1 – 12,2 | 5,8 – 8,2 |

| 150 | 10,3 – 17,2 | 13,5 – 15,0 | 14,0 – 14,9 |

| 200 | 10,3 | 13,6 | 16,5 |

На фото – стеклопластиковые НКТ высокого давления.

Линейные

| Внутренний диаметр, мм | Номинальное давление, МПа | Минимальная толщина стенки, мм | Масса погонного метра, кг |

| 50 | 10,3 – 27,6 | 2,79 – 8,10 | 1,2 – 3,1 |

| 63 | 8,6 – 27,6 | 2,80 – 9,90 | 1,4 – 5,2 |

| 100 | 5,5 – 27,6 | 2,80 – 16,00 | 2,3 – 12,8 |

| 150 | 5,5 – 13,8 | 4,57 – 11,20 | 5,1 – 12,2 |

| 200 | 5,5 – 13,8 | 5,84 – 14,70 | 8,6 – 22,6 |

Кроме типоразмеров труб, в документе содержится детальная инструкция по изготовлению фитингов с указанием базовых размеров, требования к внешнему виду, максимальным допускам и маркировке всех изделий.

ГОСТ Р 54560-2011

Стандарт описывает трубопроводы, эксплуатирующиеся в куда более мягких по сравнению с описанными выше условиях:

- Рабочее давление – до 3,2 МПа;

- Температура среды – до 35С;

- Транспортируемые жидкости – вода, водные растворы и стоки (бытовые и промышленные).

Мягкие требования к прочности позволяют обойтись стенками невысокой толщины.

В рамках документа продукция классифицируется по следующим признакам:

- Диаметру (DN). Диапазон значений – от 300 до 3000 миллиметров.

- Номинальному давлению (PN). Для безнапорных труб само понятие PN довольно условно и берется равным 0,1 – 0,4 МПа; для напорных оно принимает значения 0,6, 1,0, 1,6, 2,0, 2,5 и 3,2 МПа.

- Номинальной жесткости (SN). Она тоже измеряется в мегапаскалях и может быть равной 1250, 2500, 5000 и 10000.

Для подземной укладки используются толстостенные трубы высокой жесткости.

Документ, как и предыдущий, перечисляет основные размеры всех видов фитингов и требования к их внешнему виду, прочности, маркировке и методам армирования.

Советы по выбору

Стеклопластиковые системы пока мало распространены, и скорее всего, вы сможете купить трубы и фитинги только в строительном гипермаркете. Требуйте сертификат и чек, внимательно осматривайте состояние материалов. Любые сколы и трещины – достаточное основание отказаться от покупки.

Жесткость и номинальное давление

Для безнапорных систем канализации выпускают изделия, рассчитанные на давление 0,1 МПа (1 атм); для напорных водопроводных систем – 3,2 МПа (32 атмосферы), у некоторых производителей – 2,5 МПа. Этих показателей вполне достаточно для применения в коммунальных и частных инженерных системах.

Связывающий материал

Для коммуникаций в частном доме не требуются трубы, устойчивые к высоким температурам и давлению, поэтому более предпочтителен пластик на основе полиэфирной смолы.

Технология стыковки трубопровода

Способы соединения стеклопластиковых труб:

- Муфтовый – используются муфты с уплотнениями, иногда на клею.

- Раструбный – труба вставляется в раструб предыдущей.

- Фланцевый – трубы изготавливаются с фланцами и соединяются между собой с помощью крепежа.

- Резьбовой – трубы и муфты изготавливаются с резьбой.

- Клеевое соединение – на основе раструбного соединения или ламинированное. Стык труб обматывается стеклотканью, пропитанной смолой, прогревается – смола твердеет).

- Механический, или бугельный – трубы стыкуются при помощи приспособления, которое стягивается винтами; соединение считается разборным и ремонтным.

Защитный внутренний слой и его маркировка

Трубы из стеклопластика с внутренним защитным покрытием имеют дополнительную буквенную маркировку, характеризующую свойства покрытия:

- Буква «А» обозначает покрытие, предназначенное для перекачивания жидкостей с абразивными включениями.

- «П» – покрытие предназначено для трубопроводов питьевой воды.

- «Г» – для трубопроводов отопления и горячего водоснабжения (выдерживают до 75 °С).

- «Х» – для трубопроводов, предназначенных для перекачки агрессивных жидкостей или газов.

- «С» – для прочих нужд.

Для частного дома используют трубопроводы с маркировкой «П» и «Г», для канализации – «С».

Популярные производители

Самый известный у нас бренд – швейцарская фирма Hobas. Чуть менее известны российская и саудовский концерн Amiantit, американская фирма Ameron International.

Развивается производство стеклопластиковых изделий и в России: «Полиэк», Arpipe, «РеноТЭК» и «Завод стеклопластиковых труб» выпускают качественную продукцию по более демократичным ценам.

Примерная цена

Цена зависит от бренда и использованного связующего. Стеклопластиковые трубы на основе полиэфирных смол заметно дешевле изделий из эпоксидных смол.

Стоимость труб диаметром мм и длиной м — от рублей; стоимость труб для канализации диаметром мм и длиной 6 м — рублей. Сколько стоят материалы, уточняйте в магазине – на цену заметно влияет регион и продавец.

Особенности труб из стеклопластика

Стеклопластик является композитным материалом, традиционно отличающимся высокой прочностью. Производители стеклопластиковых труб утверждают о том, что изделия из стекловолокна, пропитанного полиэфирными или эпоксидными смолами, могут применяться для прокладки магистралей различного назначения подземным или наземным способом. Они отлично работают при высоком давлении транспортируемой среды, используются для прокладки трубопроводов в различных климатических условиях, в том числе и в районах Крайнего севера.

При необходимости на внутреннюю поверхность труб наносят защитные покрытия, которые позволяют использовать их для работы с различными жидкостями и газообразными смесями.

Стеклопластиковые трубы для водопровода

Трубы с покрытием имеют следующую маркировку:

- П — трубы, используемые для магистралей холодного водоснабжения.

- Г — изделия для монтажа линий горячего водоснабжения.

- Для перемещения жидкостей, в состав которых входят абразивные примеси практикуется использование стеклопластиковых труб с маркировкой А.

- Транспортировка химически активных жидкостей, в том числе и нефтепродуктов, применяют трубы с обозначением Х.

- Для всех других целей приобретают изделия, имеющих в маркировке букву С.

Стеклопластик: характеристики полимерного композита

Стеклопластик – пластический материал, в составе которого есть стекловолокнистые компоненты и связующий наполнитель (термопластичные и термореактивные полимеры). Наряду с относительно невысокой плотностью стеклопластиковые изделия отличаются хорошими прочностными качествами.

Последние 30-40 лет стеклопластик массово применяется для изготовления трубопроводов разного назначения.

Полимерный композит является достойной альтернативой стекла, керамики, металла и бетона при производстве конструкций, рассчитанных на эксплуатацию в экстремальных условиях (нефтехимия, авиация, добыча газа, судостроение и т.п.)

Магистрали сочетают в себе качества стекла и полимеров:

- Малый вес. Средний вес стеклопласта составляет 1,1 г/куб.см. Для сравнения, этот же параметр по стали и меди гораздо выше – 7,8 и 8,9 соответственно. Благодаря легкости, облегчаются монтажные работы и транспортировка материала.

- Коррозийная стойкость. Составляющие композита имеют низкую реакционную способность, поэтому не подвергаются электрохимической коррозии и бактериальному разложению. Это качество – решающий аргумент в пользу стеклопласта для подземных инженерных сетей.

- Высокие механические свойства. Абсолютный предел прочности композита уступает показателю стали, но параметр удельной прочности значительно превосходит термопластичные полимеры (ПВХ, ПНД).

- Атмосферостойкость. Диапазон граничных температур (-60°С..+80°С), обработка труб защитным слоем из гелькоута обеспечивает невосприимчивость к лучам УФ-диапазона. Кроме того, материал стоек к ветру (предел – 300 км/ч). Некоторые производители заявляют о сейсмостойкости трубной арматуры.

- Огнеупорность. Негорючее стекло – главный компонент стеклопласта, поэтому материал трудновоспламеняем. При горении не выделяется отравляющий газ диоксин.

Стеклопластик имеет низкую теплопроводность, что объясняет его теплоизоляционные качества.

Недостатки композитных труб: подверженность абразивному износу, образование канцерогенной пыли вследствие механической обработки и высокая стоимость в сравнении с пластиком

По мере истирания внутренних стенок оголяются и обламываются волокна – частицы могут попадать в транспортируемую среду.

Какие бывают виды армирования

Очевидно, что при выборе материалов для армирования, исследователи не могли пройти мимо такого варианта, как металл. Суть в том, что, кроме усиления прочностных характеристик, понадобилась защита воды от воздействия атмосферного кислорода.

Структура материала позволяет ему проникать внутрь, причем происходит это на молекулярном уровне. Корпускулы этого сильнейшего окислителя способны проникать в канал и растворяться в циркулирующей жидкости. В результате происходит окисление поверхностей металлических изделий, к которым можно отнести:

- Полотенцесушители.

- Поверхность деталей запорной арматуры, циркулярных насосов, внутренней поверхности котла.

- Радиаторы отопления.

- Металлических фитингов.

Самым надежным сплавом для этой цели можно назвать алюминий. Он не подвергается воздействию кислорода, образуя на своей поверхности тонкую и очень прочную пленку окисла. Она может быть разрушена только солями ртути, а эти вещества в бытовых условиях не применяются.

При выпуске армированных алюминием ПП используются различные способы, в том числе:

- нанесение защитного слоя на поверхность труб с использованием клеевых составов;

- расположение защитного слоя в виде алюминиевой фольги внутри изделия, при котором также применяется клей перед укладкой листа и поверх него, после чего устанавливается наружный защитный слой пластика;

- использование для армирования перфорированного листа, что делается, в основном, для повышения механических свойств;

- сварка алюминиевой ленты лазером по стыку, позволяющая получить герметичную кислородную защиту внутреннего пространства.

Наряду с армирование стекловолокном, все перечисленные способы значительно расширяют диапазон использования полипропиленовых труб.

Торцевой срез изделий армированных алюминием отличается наличием тонкой блестящей полоски в виде концентрической окружности. Это след внутренней прослойки, толщина которой составляет 0,1-0,5 миллиметров.

Правильный выбор

Чтобы правильно подобрать конструкцию трубы ее необходимо тщательно осмотреть, чтобы выявить повреждения или некачественные части.

Она должна быть ровной, без вздутий, а в материале не должны присутствовать различного рода вкрапления.

Также стоит обратить внимание на ее край, он должен быть гладким, ровным. Если на краю есть расслоения или трещины, то такая труба не может быть использована

Это считается производственным браком и служить будет не долго.

Если стеклопластиковая труба требует обрезания и распиливания, то на ее кромке не должны образоваться трещины, сколы и материал не должен расслоиться. Если такое произошло, то вероятнее всего, конструкция была изготовлена из некачественных материалов или производство производилось по неправильной технологии. Такая конструкция может повредиться очень быстро.

Таблица химстойкости композитной трубы

Поз. | Наименование среды | Обычная химстойкость (Х1) | Повышенная химстойкость (Х2) | ||

Предельная концентраци я, % | Предельная температура, º С | Предельная концентрация, % | Предельная температура, º С | ||

1 | Азотная кислота | 5 | 25 | 20 | 50 |

2 | Фосфорная кислота | 54 | 80 | любая | 100 |

3 | Соляная кислота | 10 | 60 | 10 | 85 |

4 | Соляная кислота | 25 | 40 | 25 | 80 |

5 | Соляная кислота | до 25 | — | 37 | 65 |

6 | Серная кислота | 25 | 50 | 25 | 100 |

7 | Серная кислота | 70 | 30 | 75 | 40 |

8 | Плавиковая кислота | 25 | 20 | 25 | 35 |

9 | Едкий натрий и едкий калий | 15 | 80 | 50 | 80 |

10 | Гексан | 100 | 70 | 100 | 70 |

11 | Морская вода | — | 60 | — | 80 |

12 | Уксусная кислота | 50 | 40 | 50 | 50 |

13 | Хлор и хлористый водород (газ) | — | 50 | — | 100 |

14 | Сернистый газ | — | 70 | — | 90 |

15 | Сероводород | — | 80 | — | 80 |

Общие сведения. Особенности стеклопластикового материала

Стеклопластик относят к пластическому материалу. Он состоит из стекловолокнистых компонентов со связующим наполнителем, в качестве которого выступают полимеры термопластичного и термореактивного типа. Трубы из стеклопластика имеют невысокую плотность, но у них высокие прочностные характеристики. В течение сорока лет изделия из данного материала используют, чтобы прокладывать трубопроводы различного типа.

Трубопрокаты соединяют в себе особые характеристики, которые присущи стеклу и полимерам. К ним относят:

1.небольшой вес. Стеклопласт в среднем весит 1.1 грамм за кубический сантиметр. Изделия медные или стальные весят соответственно 8.9 и 7.8 грамм. Этот параметр делает монтажные работы удобными, быстрыми, трубы легко перевозить.

2.трубы устойчивы к образованию коррозии. Композит имеет низкий уровень реакционной способности, что исключает электрохимическую коррозию, бактериальное разложение, поэтому их применяют при прокладке подземных коммуникаций.

3.высокие механические характеристики. По абсолютному пределу прочности материала он ниже, чем сталь, но по удельной прочности выше, чем полимерные материалы: ПНД и ПВХ.

4.стойкий к атмосферным явлениям. Трубы можно применять при температуре окружающей среды от минус 60 до плюс 80 градусов. Сверху трубы смазаны гелькоутом, поэтому они не боятся солнечных лучей. Изделия не теряют свойств, если ветер достигает 300 километров в час. Некоторые фирмы выпускают арматуру с высокой сейсмостойкостью.

5.огнеупорный. Главным компонентом считается стекло, которое не горит. Весь материал тяжело воспламеняется. Когда стеклопластик горит, то не выделяет диоксин в виде ядовитого газа.

6.низкая теплопроводность, поэтому он обладает высокими теплоизоляционными качествами.

К недостаткам относят быстрый абразивный износ, если трубы подвергаются механической обработке, то образуется канцерогенная пыль. Трубы из этого материала стоят дороже, чем пластиковые аналоги. Когда истираются стенки трубопровода, то волокна могут обломаться и попасть в среду, которая движется по трубам.

Где используются трубные изделия Valtec и сколько они служат

Производство известной компании наполняет сантехнический рынок товарами инженерно-сантехнического назначения высокого качества.

Без труб ПП Valtec трудно сегодня представить функционирование питьевых водопроводов, отопительных систем, канализационных и вентиляционных конструкций. При производстве элементов для данных систем используются самые лучшие материалы, применяются новейшие технологии.

Для магистралей холодного водоснабжения компания предлагает цельные полипропиленовые трубы.

Очень эффективной при обустройстве отопления и горячего водоснабжения является труба ПП Valtec армированная стекловолокном с наружным диаметром от 20 мм до 90 мм. Кстати, ассортимент полипропиленовых труб Valtec – достаточно широк и соответствует ГОСТу.

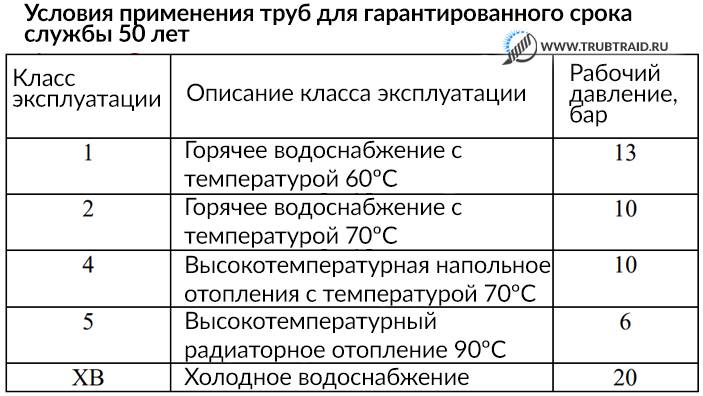

При соблюдении правил эксплуатации, трубные инженерные сооружения могут функционировать до 50-ти лет. Кроме того, гарантия на всю продукцию компании Valtec составляет 7 лет, что очень существенно для всех потребителей.

Преимущества и недостатки трубных изделий из стеклопластика

Широкое распространение трубных изделий из стеклопластика обусловлено большим перечнем преимуществ:

- Длительный срок эксплуатации. В зависимости от технологии производства составляет 40-50 лет.

- Небольшой вес. Усредненный показатель составляет 1,1 г/куб.см. Выгодно отличается от, к примеру, меди и стали (8,9 и 7,8 соответственно).

- Легкость транспортировки и монтажа.

- Низкий показатель теплового расширения.

- Устойчивость к коррозии и воздействию агрессивных химических соединений.

- Экологичность.

- Высокая прочность. Немногим уступает по этому показателю стальным изделиям, но однозначно превосходит полимерные аналоги.

- Сравнительно небольшая стоимость (в зависимости от технологии изготовления).

Среди недостатков стеклопластика отметим уязвимость к абразивному воздействию и высокую (для сегмента полимерных изделий) стоимость.

Как соединяются трубы Valtec?

При соединении труб из полипропилена, изменении направления ветки магистрали пользуются фитингами. Как и стояки, данные детали изготавливаются из специальных сортов полипропилена. Ассортимент соединительных элементов просто огромный.

Невысокая цена данных деталей – еще одно несомненное преимущество магистралей из полипропиленовых труб Valtec.

Важно! Все комплектующие, включая фитинги, должны быть с маркой Vаltec. При использовании деталей иных производителей нет гарантии, что соединения будут герметичными

Для стыковки деталей пользуются паяльником (сварочным аППаратом)

При его покупке следует обратить внимание на комплектность прибора. То есть, кроме самого паяльного приспособления, в комплект должны входить определенные насадки, перечень которых предоставлен в технической документации

Время нагрева, другие параметры указываются в инструкции к сварочному механизму.

Обзор товаров лидирующих производителей

Среди многообразия представленной продукции есть авторитетные бренды с многолетней положительной репутацией. К числу таких относятся товары компаний: Hobas (Швейцария), Стеклокомпозит (Россия), Amiantit (концерн из Саудовской Аравии с производственными мощностями в Германии, Испании, Польше), Ameron International (США).

Молодые и перспективные производители композитных стеклопластиковых труб: Полиэк (Россия), Arpipe (Россия) и Завод стеклопластиковых труб (Россия).

Производитель #1 — бренд HOBAS

Заводы торговой марки расположены в США и многих странах Европы. Продукция группы Hobas заслужила всемирное признание за отменное качество. GRT-трубы с полиэфирным связующим изготовлены по технике центробежного литья из стекловолокна и ненасыщенных полиэфирных смол.

Трубные системы Hobas широко используются в канализации, дренажных и водопроводных комплексах, промышленных трубопроводах и ГЭС. Допустима наземная укладка, размещение методом микротоннеля и протаскивания

Характеристики композитных труб Hobas:

- диаметр – 150-2900 мм;

- класс SN-жесткости – 630-10 000;

- уровень PN-давления – 1-25 (PN1 – безнапорный трубопровод);

- наличие внутреннего футеровочного антикоррозийного покрытия;

- стойкость к кислотной среде в широком диапазоне pH.

Налажено производство фасонных деталей: колен, переходников, фланцевых патрубков и тройников.

Производитель #2 — компания Стеклокомпозит

Компания «Стеклокомпозит» наладила линию по выпуску стеклопластиковых труб Flowtech, техника производства – непрерывная намотка.

Задействовано оборудование с двойной подачей смолистых веществ. Высокотехничные смолы подаются на укладку внутреннего слоя, а более дешевый состав – на структурный слой. Методика позволяет рационализировать расход материала и удешевить продукцию.

Номенклатура труб Flowtech – 300-3000 мм, класс PN – 1-32. Стандартный метраж – 6, 12 м. Под заказ возможно производство в пределах 0,3-21 м

Производитель #3 — бренд Amiantit

Основные компоненты труб Flowtite от Amiantit: стекловолокно, полиэфирная смола, песок. Применяемая техника – непрерывная намотка, обеспечивающая создание многослойного трубопровода.

Структура стеклопластика включает шесть слоев:

- внешняя намотка из нетканой ленты;

- слой мощности – рубленое стекловолокно + смола;

- средняя прослойка – стекловолокно + песок + полиэфирная смола;

- повторный слой мощности;

- подкладка стеклянных нитей и смолы;

- защитное покрытие из нетканого стекловолокна.

Проведенные исследования показали высокую абразивную стойкость – за 100 тыс. циклов обработки гравием, потери защитного покрытия составили 0,34 мм.

Класс прочности изделий Flowtite – 2500 – 10000, под заказ возможно изготовление трубы SN-30000. Эксплуатационное давление – 1-32 атмосфер, максимальная скорость потока – 3 м/с (для чистой воды – 4 м/с)

Производитель #4 — компания Полиэк

ООО «Полиэк» производит различные модификации трубной продукции Fpipes из стеклопласта. Техника изготовления (непрерывная косослойная продольно-поперечная намотка) позволяет создавать трехслойные трубы до 130 см в диаметре.

Полимерные композитные материалы задействованы при создании обсадных труб, звеньев водоподъемных колонн, водоснабжающих трубопроводов и отопительных систем.

Номенклатурный ряд канализационных стеклопластиковых труб – 62,5-300 мм, высоконапорных изделий – 62,5-200 мм, вентиляционных каналов – 200-300 мм, обсадок скважин – 70-200 мм

Кроме труб из стеклопластика на рынке представлено много изделий из других материалов – стали, меди, полипропилена, металлопластика, полиэтилена и т.д. Которые, благодаря своей более доступной цене, активно используются в различных сферах бытового назначения – монтаж систем отопления, водоснабжения, канализации, вентиляции и прочее.

Ознакомиться с характеристиками труб из различных материалов можно в следующих наших статьях:

Область применения

Стеклопластик относится к композитным материалам, которые характеризуются высокой прочностью. По утверждению производителей стеклопластиковых труб эти изделия, пропитанные эпоксидными или полиэфирными или смолами, можно задействовать с целью прокладки трубопроводов самого разного назначения и наземным, и подземным способом.

Они превосходно функционируют при высоком давлении транспортируемых жидкостей и газов, в различных климатических условиях, даже самых суровых. На внутреннюю поверхность трубы из стеклопластика при необходимости наносят специальные защитные покрытия, позволяющие передвигаться по магистрали жидким и газообразным веществам. По стойкости к коррозийным процессам стеклопластиковые изделия превосходят металлические изделия.

Благодаря высокому качеству данной трубной продукции, область ее использования практически не ограничена, из нее прокладывают:

- водопроводные системы и магистрали;

- канализационные сети;

- нефте- и газопроводы.

Также такой вид изделий как стеклопластиковая трубка используют при производстве высоковольтной аппаратуры.

Особенности появления стеклопластиковых труб

Изготовление такого рода труб возникло еще в 50-х годах прошлого столетия, поскольку именно тогда производство эпоксидных смол обрело промышленные масштабы. Данная технология, равно как и любая другая новинка, поначалу особой популярностью не пользовалась: у людей не было опыта применения стеклопластика, более того, традиционные материалы (такие как алюминий или сталь) стояли относительно недорого.

Однако лет через 10-15 ситуация кардинальным образом изменилась. По какой причине?

- В первую очередь, это объясняется тем, что стоимость стали и цветных металлов заметно возросла.

- Насосно-компрессорные трубы из стеклопластика имели преимущество перед стальными – весили они немного и отличались при этом устойчивостью к коррозии (трубы никак на страдали от продолжительного контакта с соленой водой чего об их «конкурентах» сказать нельзя).

- Еще одна причина, которая во многом касается предыдущей – начала развиваться коммерческая разработка газовых/нефтяных месторождений.

- И, наконец, изменилась и сама производственная технология – теперь стеклопластиковые трубы обходились дешевле и становились все более прочными.

Вполне очевидно, что долго ждать результатов не пришлось – уже к концу шестидесятых компания «Амерон» из США ворвалась на рынок стройматериалов с качественными стеклопластиковыми трубами повышенного давления. Вначале продукция компании завоевала Северную Америку, а потому перешла и на ближневосточный рынок. Уже в восьмидесятые годы «в игру» вошли европейские страны, еще спустя некоторые время – и Советский Союз.

Технологии производства

Современная промышленность успешно реализует 4 принципиально разные технологии, позволяющие производить стеклопластиковые трубные изделия в различных ценовых сегментах:

Намотка (навивка)

Простая в исполнении и очень производительная технология. Бывает простой и непрерывной. Подразумевает использование различных полимерных составляющих: термопластичных (полипропилен, полиамид, полиэтилен и т.п.), либо термореактивных (полиэфиры, эпоксидные смолы, фенол-формальдегиды и т.п.).

Допускается укладка стекловолокна различными способами. На крупных производственных предприятиях реализуется 4 варианта:

- Спирально-кольцевой. Укладочный механизм поступательно перемещается вдоль вращающейся заготовки, наматывая на нее слой волокон. В зависимости от числа прогонов достигается необходимая толщина стенки. Используется при изготовлении стеклопластиковых изделий высокого давления, применяемых на ответственных участках работы: в линиях электропередач, ракетостроении и т.д. Процесс производства сложный и дорогостоящий, для габаритных изделий не применяется.

- Продольно-поперечный. Станок укладывает продольные и поперечные волокна материала независимо друг от друга.

- Спирально-ленточный. Упрощенный вариант, дающий возможность производить недорогие и практичные изделия ценой некоторого снижения прочности. Изделия пользуются спросом при монтаже сетей низкого и среднего давления.

- Продольно-поперечный косослойный. Инновационная технология, разработанная специально для военно-промышленного комплекса.

Литье (центробежное формование)

Технология подразумевает изготовление трубы в обратном порядке – от наружной стенки к внутренней. Такой способ дает возможность увеличивать толщину стенок почти без ограничений. Трубы имеют высокую кольцевую жесткость и легко выдерживают большие осевые нагрузки.

Протяжка (пултрузия)

Нити стекловолокнистого вещества, пропитанные смесью смол, проходят через формообразующую установку, где за счет тянущего воздействия им придается необходимая конфигурация. Наилучшим образом подходит для производства изделий, используемых в строительстве систем водоснабжения, отопления, канализации.

Выдавливание (экструзия)

Самая дешевая технология. Вязкая пастообразная заготовка непрерывно продавливается сквозь формующую установку. Перемешивание стекловолокна и смолы происходит хаотично, поэтому изделия не имеют сплошного армирования. Это негативно сказывается на эксплуатационных характеристиках.

Применение и маркировка

Многочисленные достоинства стеклопластиковых труб обеспечили широкое применение изделий в различных областях народного хозяйства:

- Угольная промышленность. В этой отрасли ценится малый вес, простота монтажа, плохая горючесть и нетоксичность трубных изделий. Также играет роль отсутствие осколков при возможном взрыве метана.

- Энергетика.

- Нефтедобывающие предприятия. Устойчивость к разрушительному воздействию агрессивных сред, отсутствие коррозии и высокая прочность делают стеклопластик отличным вариантом при строительстве трубопроводных сетей.

- Сфера ЖКХ. Надежные и долговечные стеклопластиковые изделия все чаще находят применение при строительстве систем отопления, канализации, холодного и горячего водоснабжения.

Маркировка изделий содержит исчерпывающую информацию о свойствах стеклопластиковой трубы.

Российские производители используют такие литеры:

- А. подходит для транспортировки рабочих сред с абразивными компонентами.

- Г. Предназначена для монтажа сетей горячего водоснабжения. Допустимая температура жидкости – 75°С.

- П. Для трубопроводных сетей с питьевой водой.

- С. Изделия универсального назначения.

- Х. Трубы для перекачки химически активных сред.

Из многообразия фирм-производителей можно выделить несколько брендов, успевших прочно закрепиться на рынке и заслужить доверие покупателей. В первую очередь, это иностранные марки Hobas и Amiantit – компании с непогрешимой репутацией, настоящие законодатели мод в этом сегменте. Российские производители также способны предложить потребителям качественный товар по конкурентным ценам. Многолетний успешный опыт работы имеют фирмы Полиэк, Стеклокомпозит, Arpipe, Завод стеклопластиковых труб.

Выводы и полезное видео по теме

Технология изготовления и целесообразность использования стеклопластиковых труб:

Сравнение техники непрерывной и периодической намотки волокна:

В частном домостроении стеклопластиковые трубы используются довольно редко. Основная причина – высокая стоимость, по сравнению с пластиковыми аналогами. Однако в промышленной сфере качества композита оценили по достоинству, и массово меняют изношенные металлические магистрали на стеклопластиковые.

После прочтения нашей статьи у вас остались вопросы? Задавайте их в блоке – наши эксперты постараются дать исчерпывающий ответ.

А может вы хотите дополнить изложенный материал актуальными данными или примерами из личного опыта? Пишите, пожалуйста, свое мнение под этой статьей.