Как прочистить теплообменник газового котла

Для промывки теплообменника от накипи используются механический, химический и магнитный способы очистки. Первый вариант выполняется с помощью шомпола и скребка.

Инструменты могут быть ручными и электрическими. Химический вариант предполагает применение ракообразных химических средств, способных разрыхлить и растворить загрязнения.

Для промывки теплообменника данным методом используют специальную насосную схему и средство для промывки, указанное производителем, например, для газового котла Baxi.

Алгоритм промывки теплообменника от накипи:

- Отключают котел.

- Готовят жидкость для промывки теплообменников газовых котлов по рецепту завода-изготовителя.

- После полного охлаждения отключают от него инженерные сети и дренируют воду.

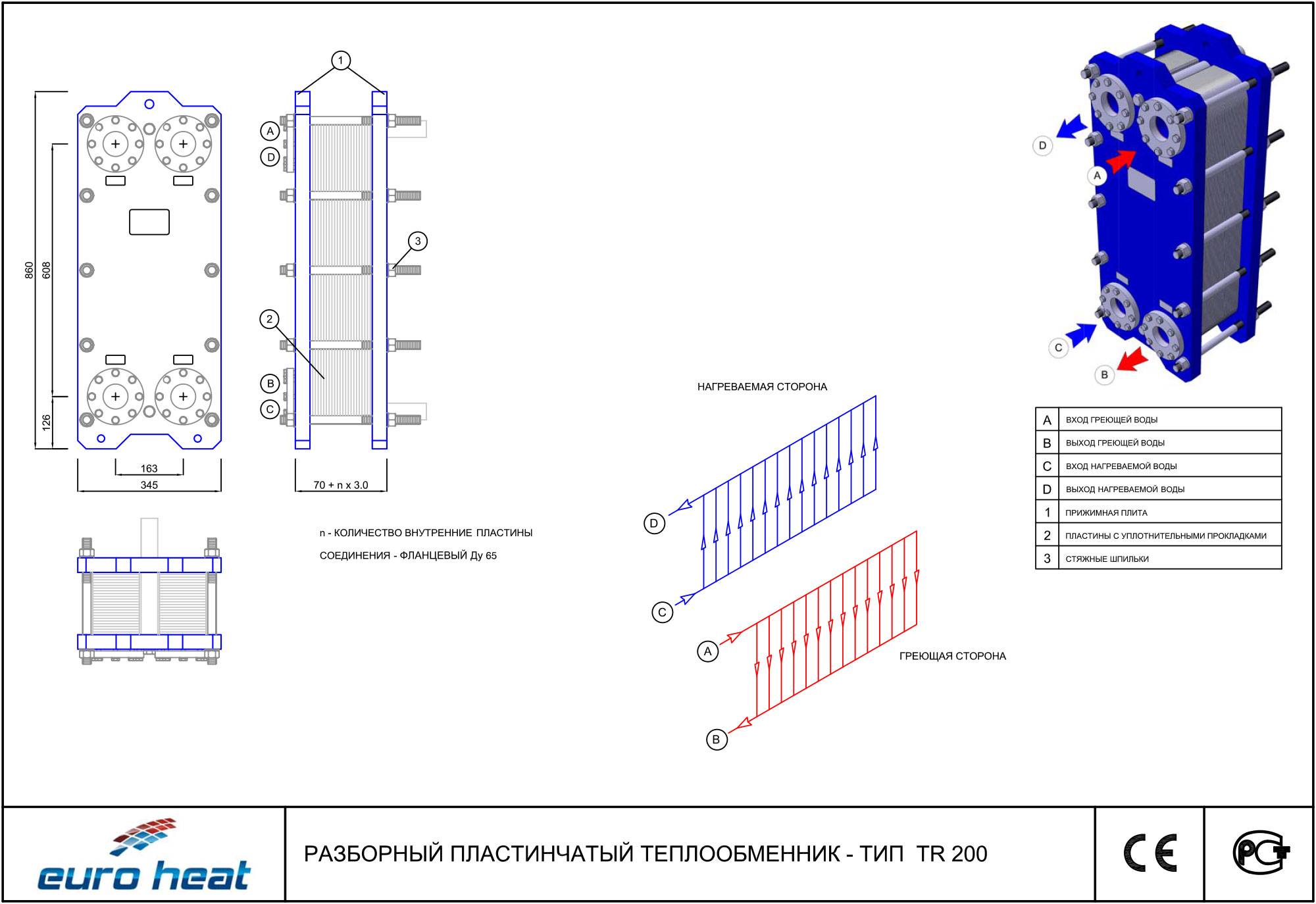

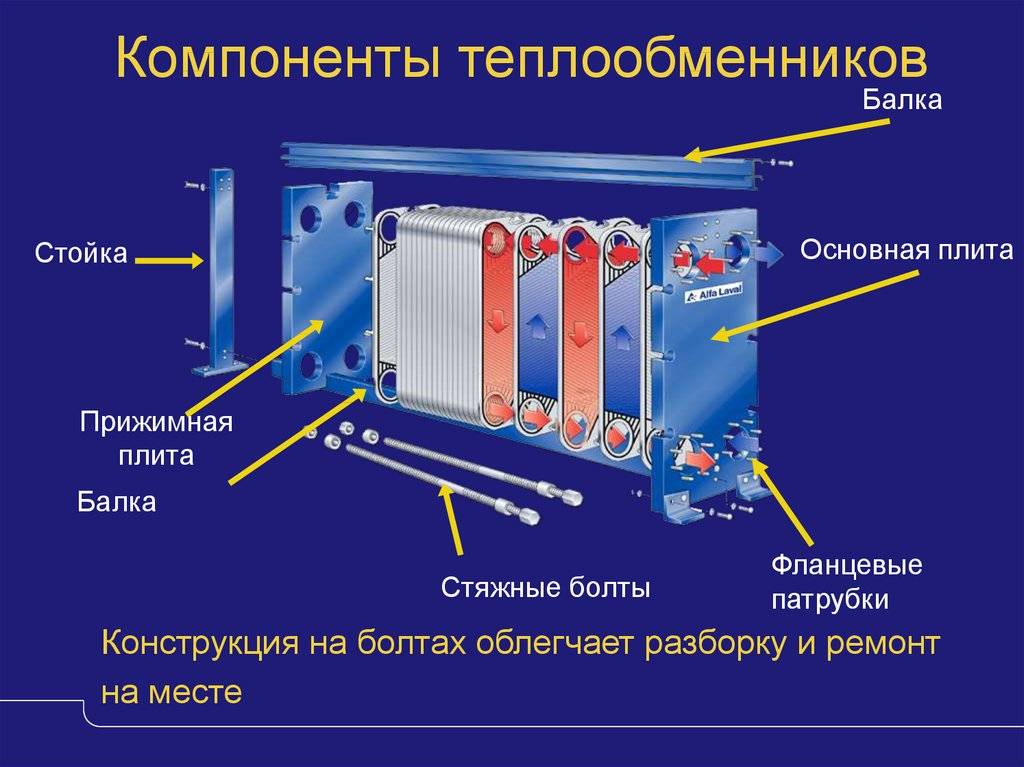

- Снимают стяжные шпильки, отодвигают прижимную плиту и потом аккуратно снимают одну за другой каждую пластину. Работу выполняют в перчатках, чтобы не поранить руки.

- При работе с кислотой сменяют перчатки на резиновые.

- Приготавливают емкость для очистки пластины, чтобы они были полностью покрыты рабочим раствором.

- Пластины опускают в состав на 1 час, после чего под водопроводной водой с применением щетки удаляют остатки отложения.

- Сборку очищенной конструкции ведут в обратном порядке.

После промывки теплообменного аппарата проверяют герметичность котла, под рабочим давлением теплоносителя. Подключают все инженерные сети, газ и электричество и выполняют первый после промывочный запуск оборудования.

При выявлении утечки необходимо подтянуть гайки либо поставить новую прокладку на теплообменник.

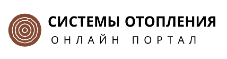

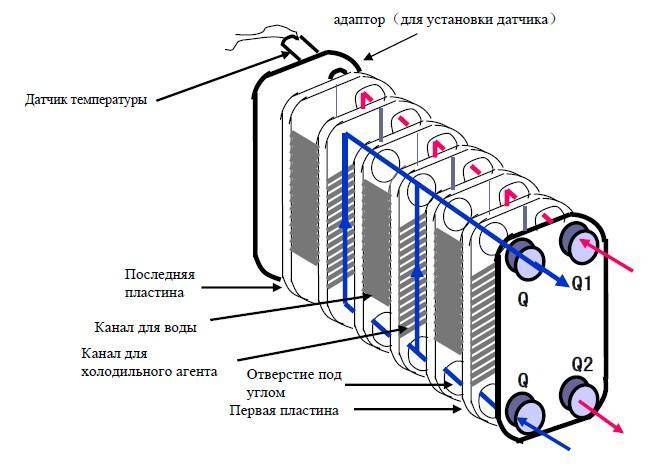

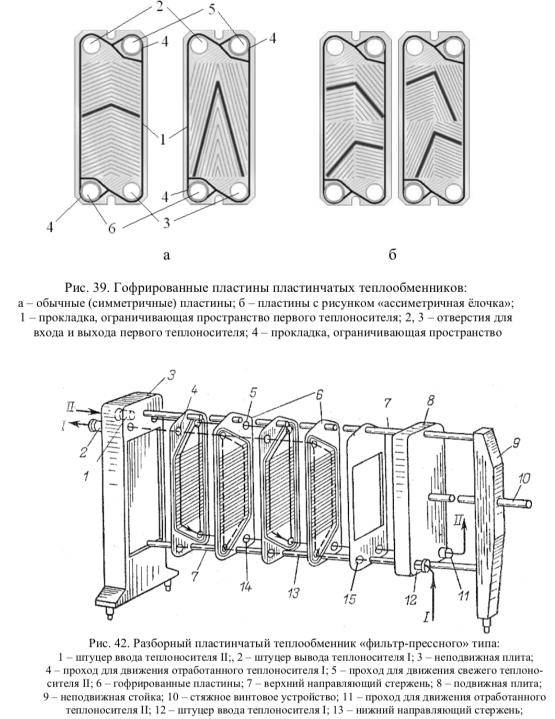

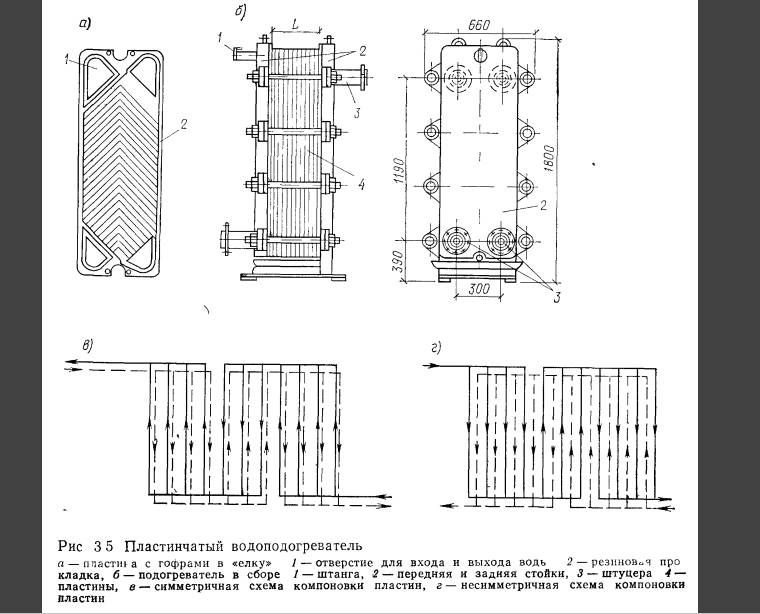

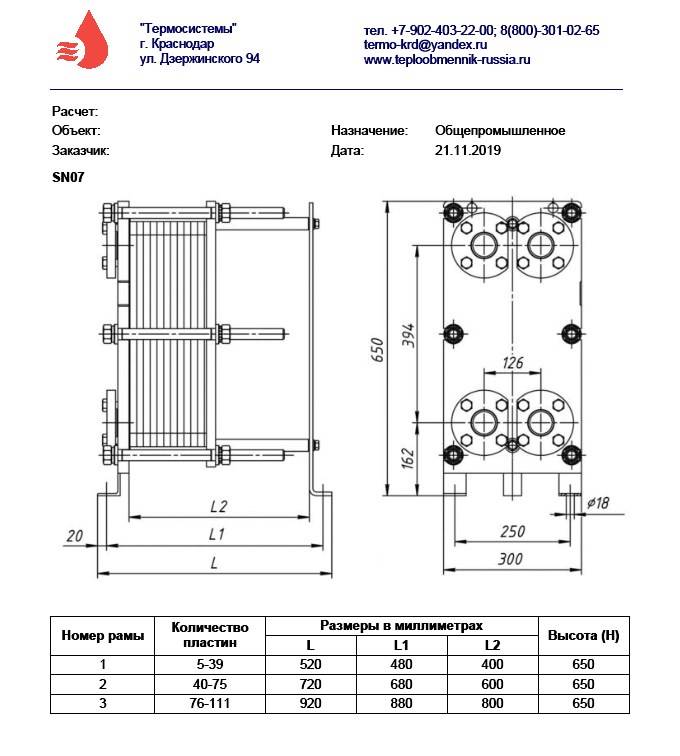

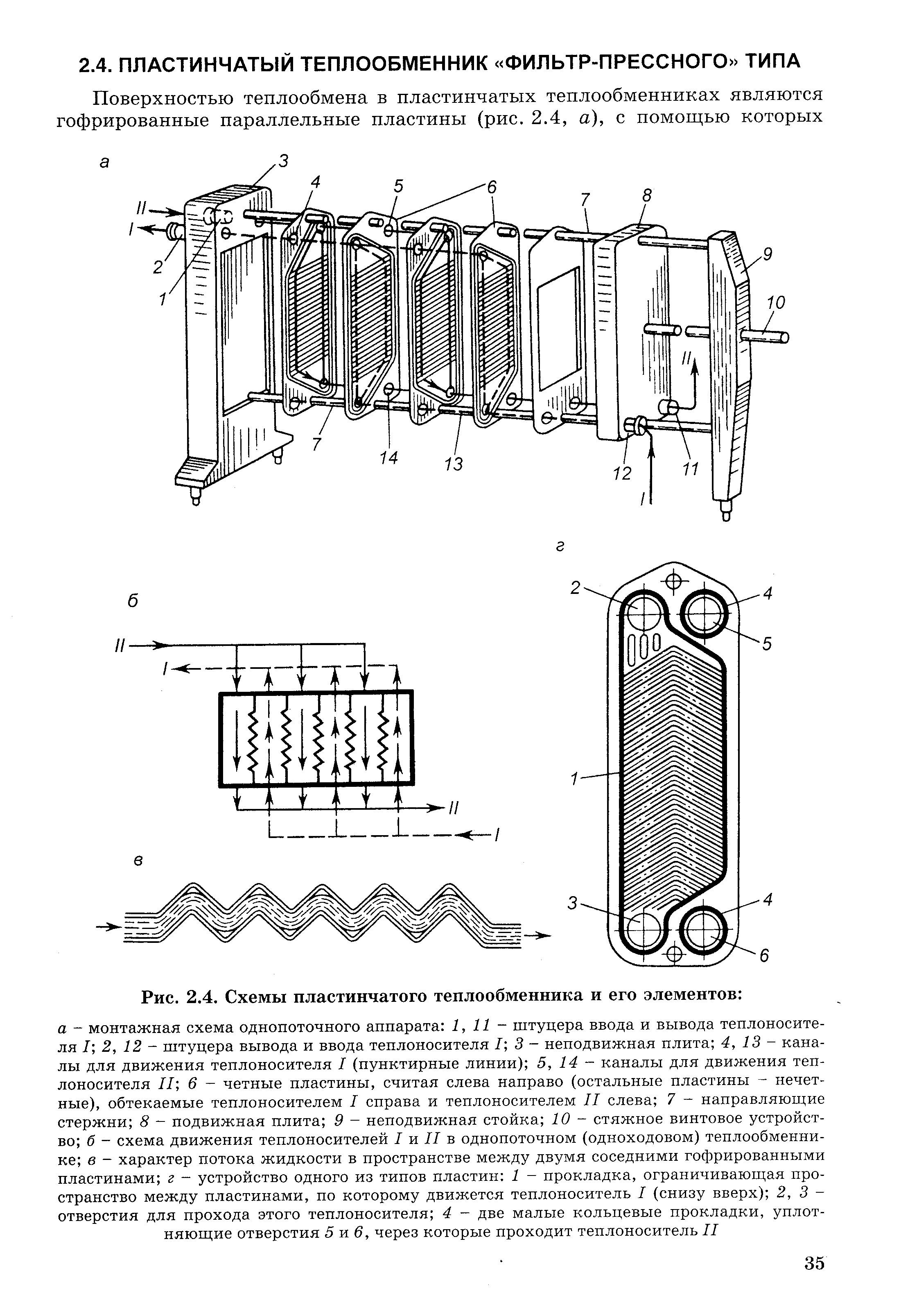

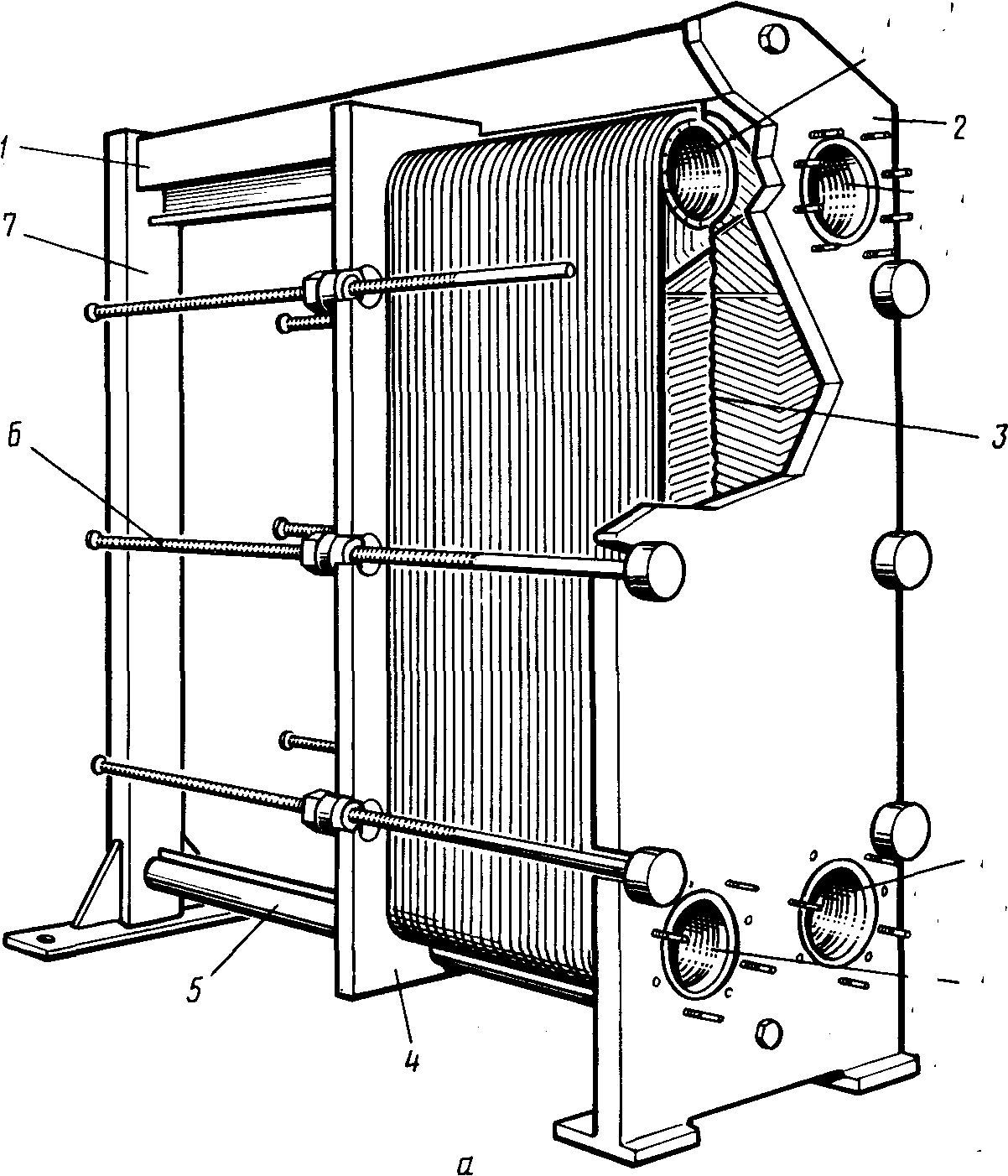

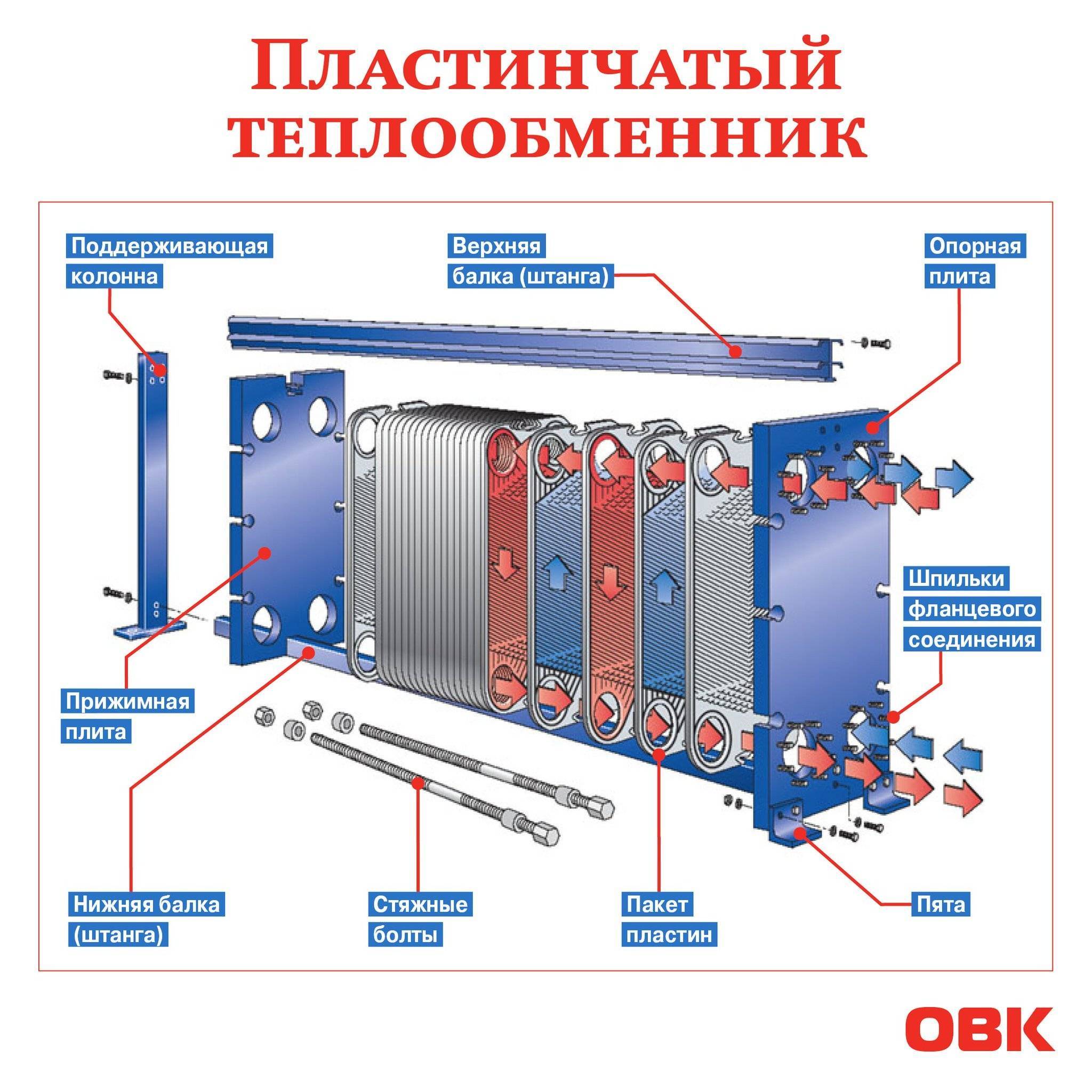

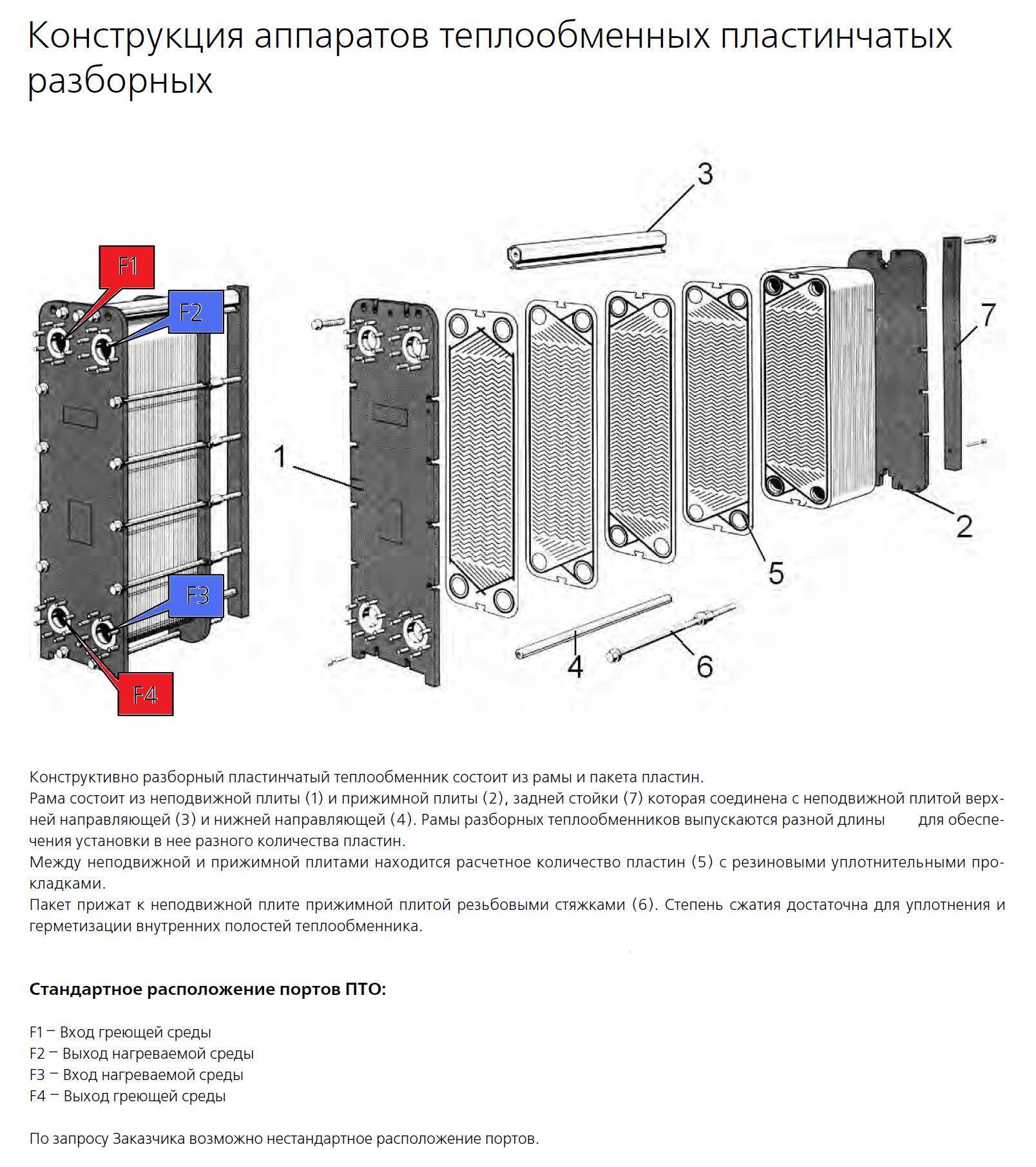

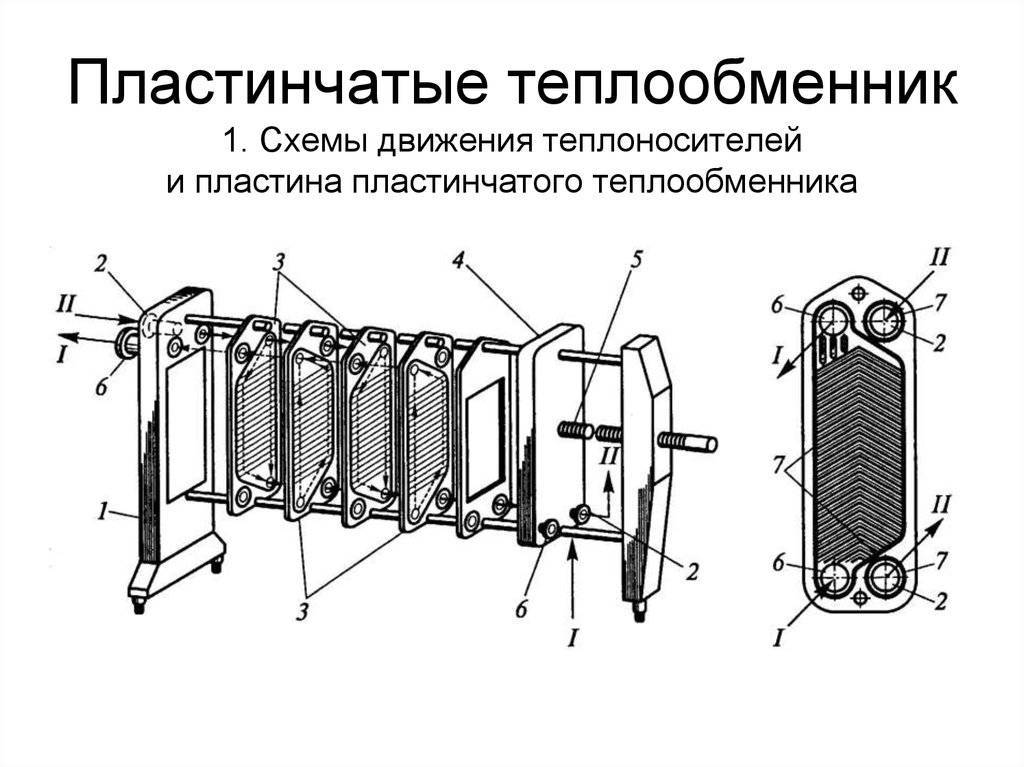

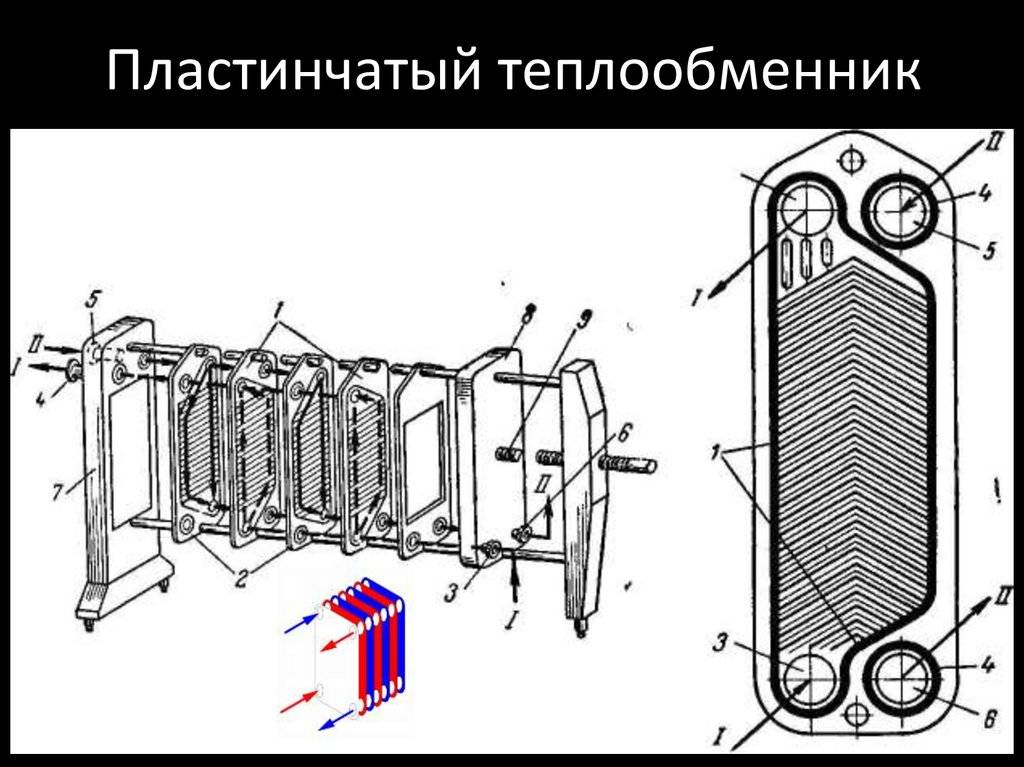

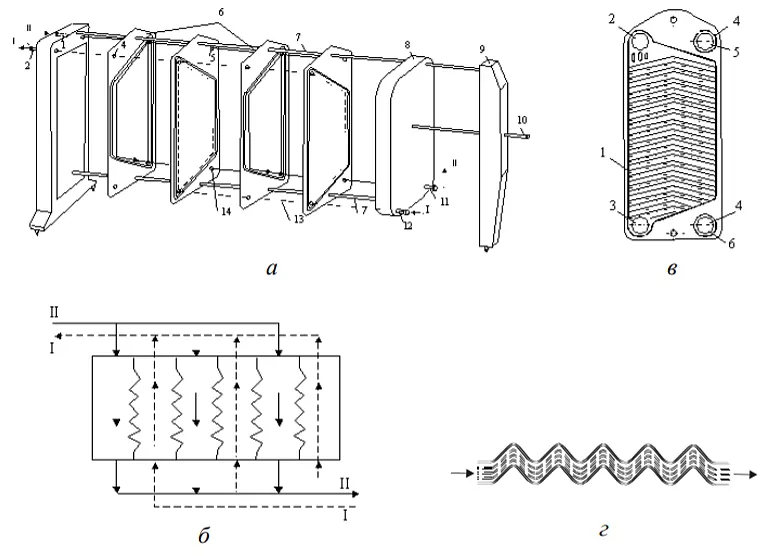

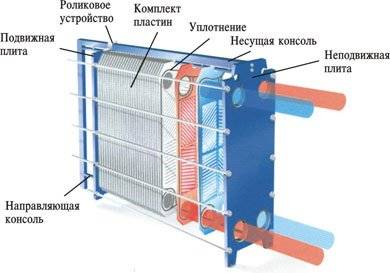

Конструктивные особенности пластинчатого теплообменника

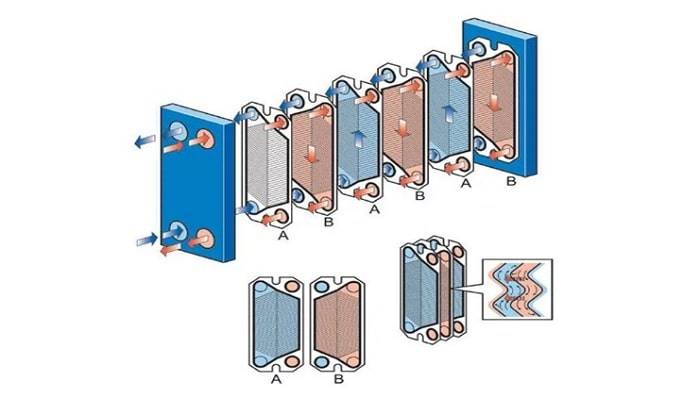

Отличительной чертой устройства переноса теплоты является наличие пакета, состоящего из пластин. Они представляют собой гофрированные элементы, изготовленные из металла. Если точнее, то пластины производятся в большинстве случаев из нержавеющей стали, так как она прекрасно выдерживает воздействия теплоносителя, обладающего низким качеством.

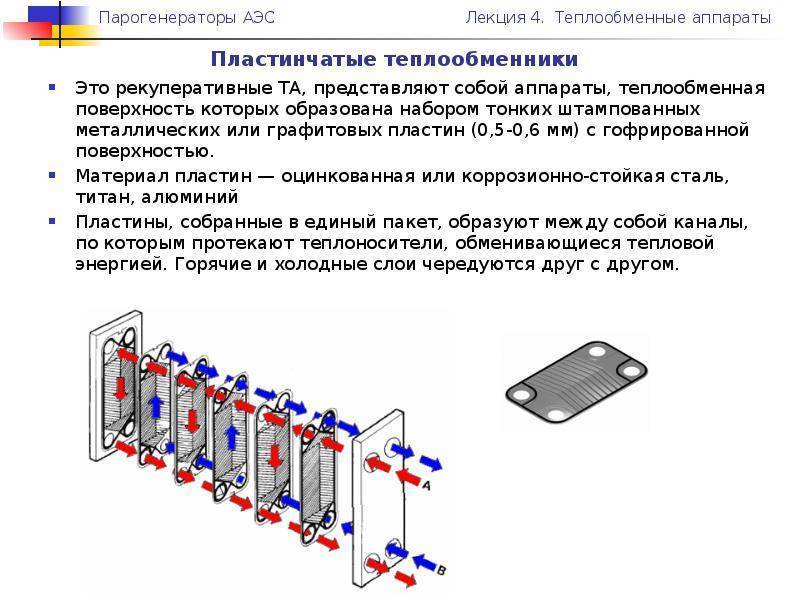

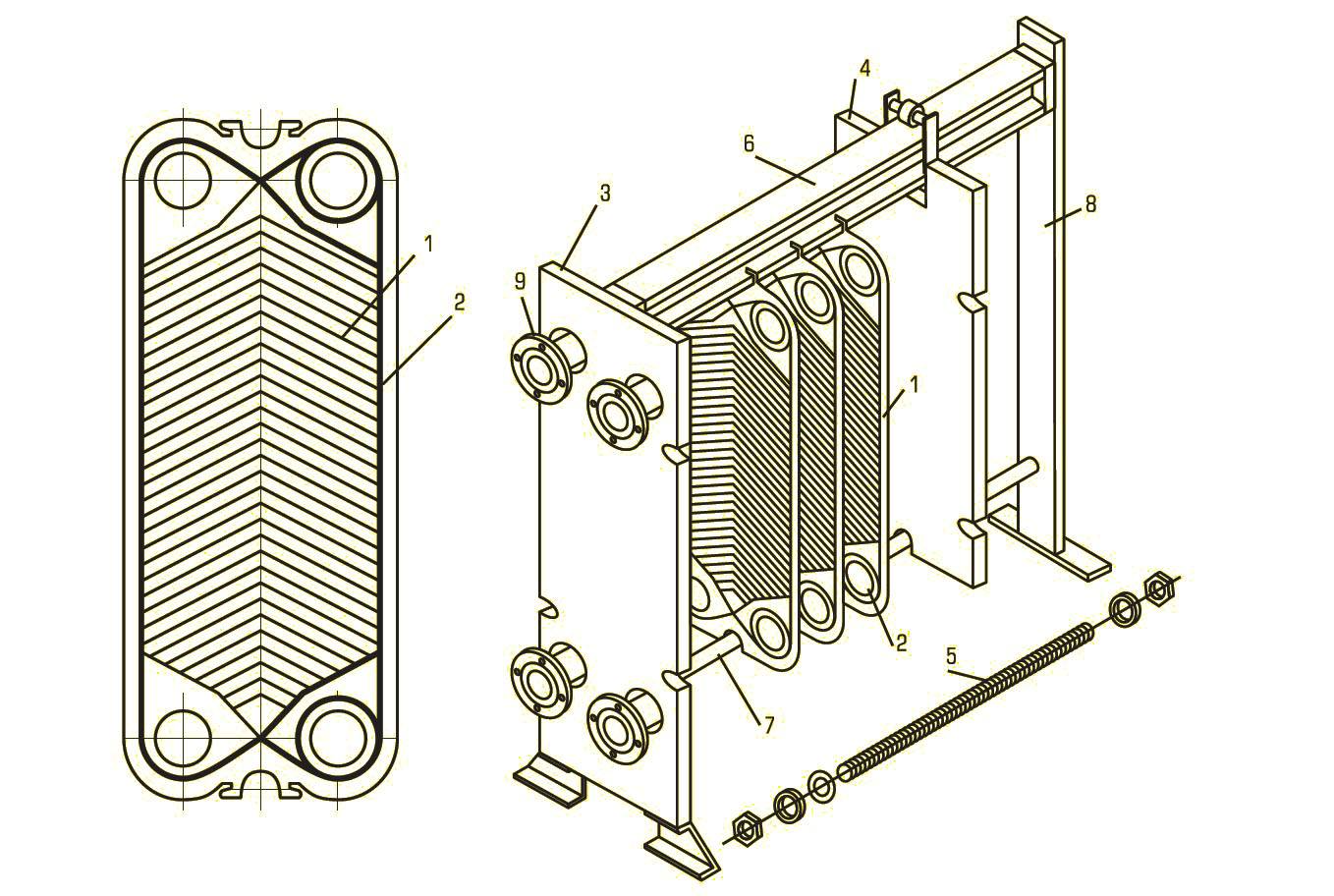

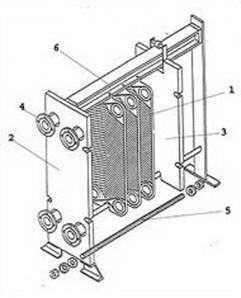

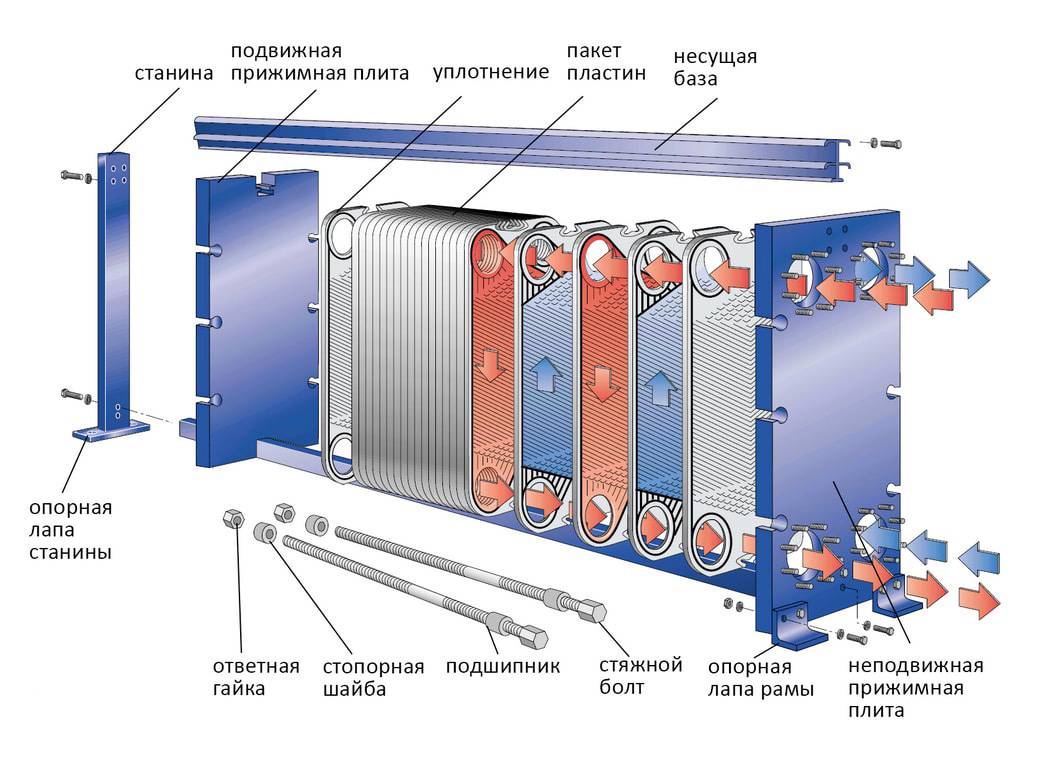

Эти элементы соединяются между собой. При этом их крепление осуществляется с поворотом на 180 градусов относительно друг друга. Помимо пакета пластин, в состав теплообменника этого типа еще входит:

• подвижная плита;

• неподвижная плита, на которой расположены патрубки для присоединения трубопроводов;

• элементы крепления, благодаря которым происходит стягивание 2-х плит и создается рама;

• две направляющие (верхняя и нижняя), имеющие вид круглого прута.

Такая продуманная компоновка устройства позволяет создавать аппараты, отличающиеся компактными габаритами.

Рама пластинчатого теплообменника служит для закрепления пластин, которые изготавливаются не только из нержавейки, но и из меди или графита. Благодаря тому, что поверхность устройства является своеобразной, она создает довольно сильную турбулентность средам, использующимся для переноса тепла и движущимся по трубам. За счет этого возрастает теплопередача у аппарата.

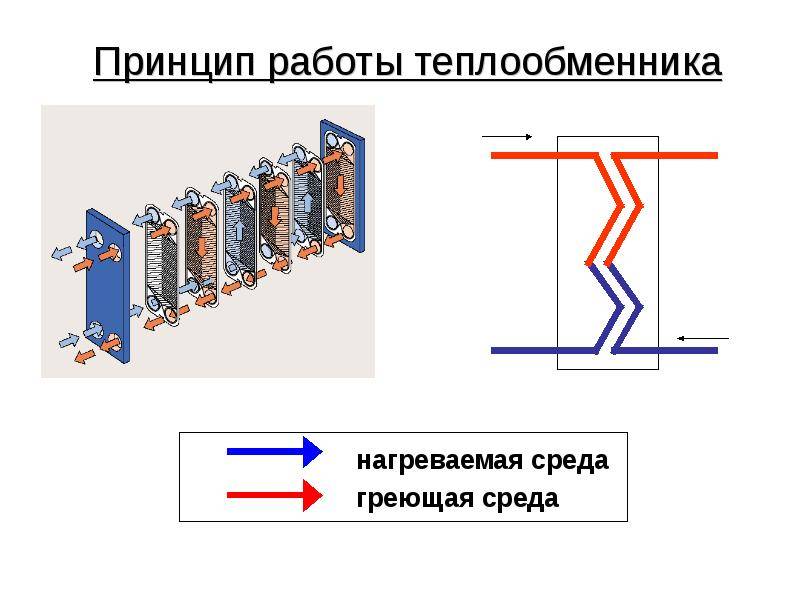

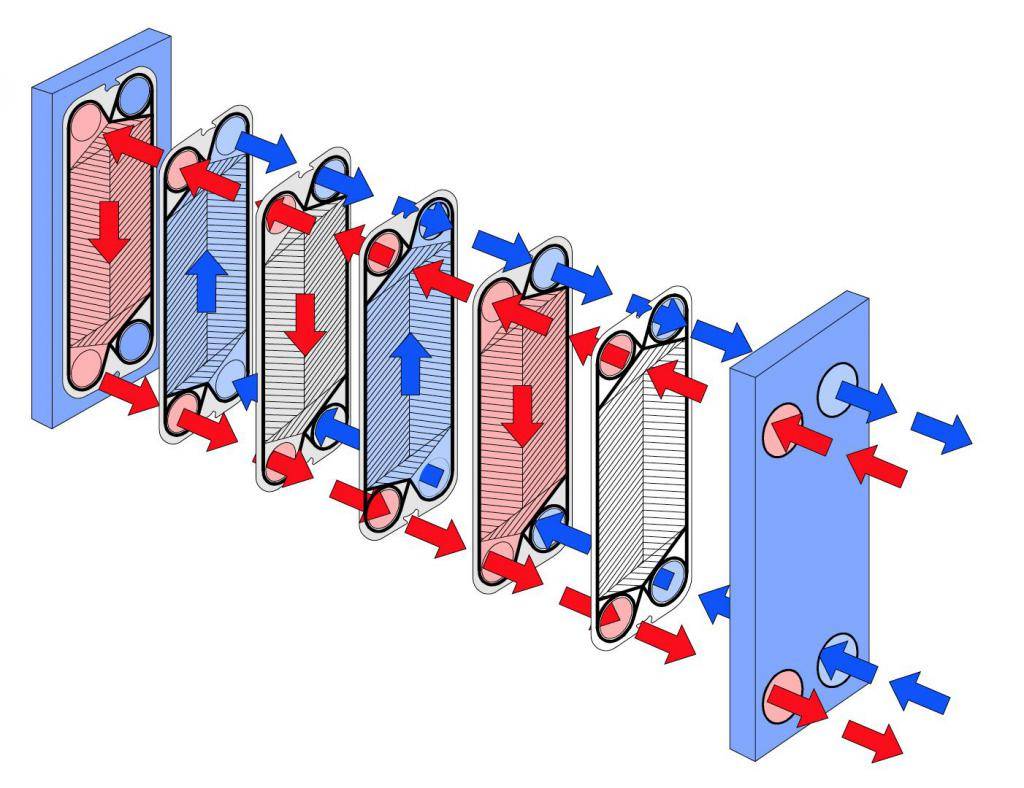

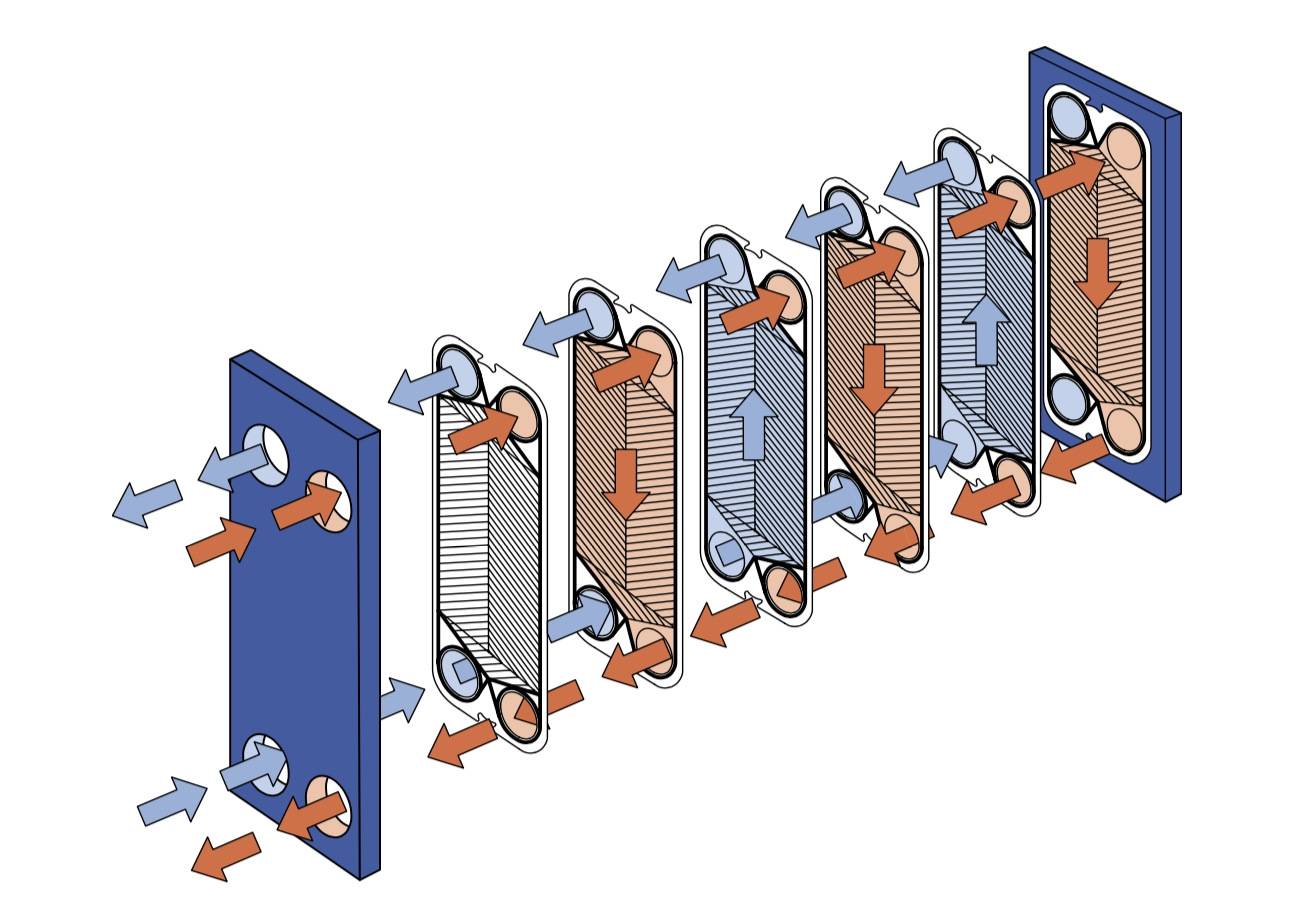

После установки гофрированных пластин на свои места образуется две герметичные системы, полностью изолированные друг от друга. Именно по ним движется холодная и горячая среда. Благодаря такой конструкции происходит теплообмен.

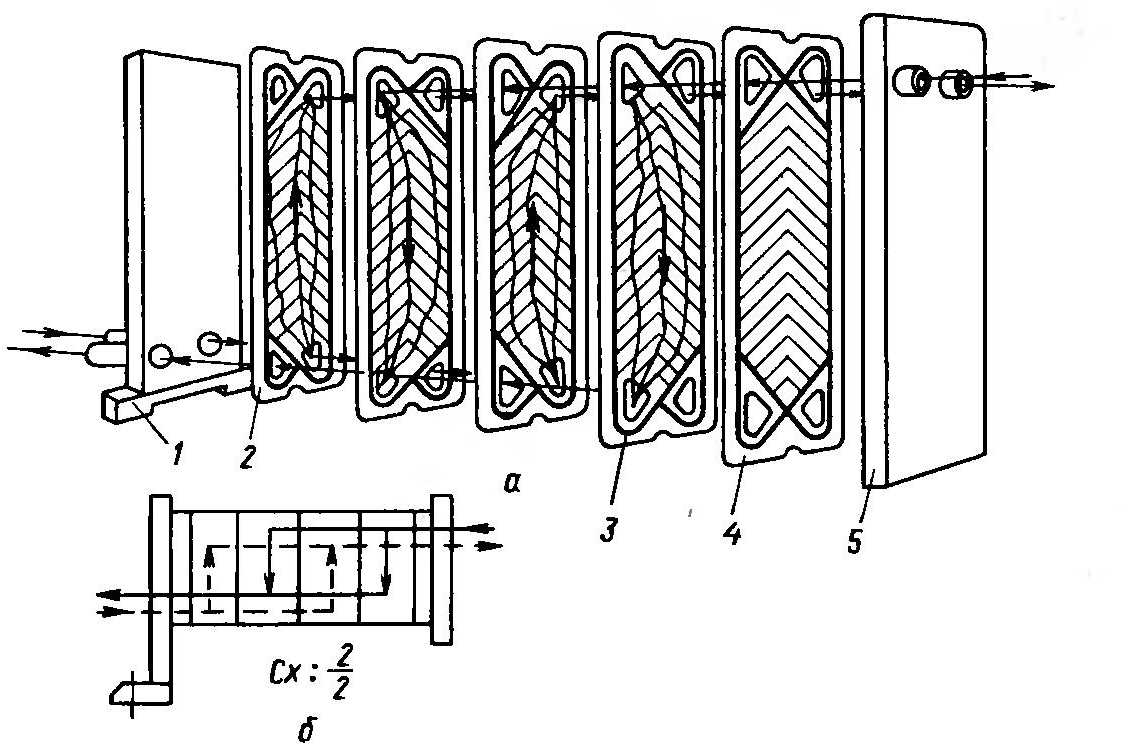

Из гофрированных пластин собирается пакет. При этом они располагаются крест-накрест. Такое их размещение позволяет создать жесткую конструкцию. Все гофрированные пластины оснащаются прокладками для уплотнения соединений. Это очень важные элементы, обеспечивающие хорошую герметичность устройства особенно в рабочем состоянии. Прокладки позволяют теплоносителям бесперебойно протекать в противоположных направлениях по трубам. Они имеют особую конфигурацию. Благодаря такой конструктивной особенности уплотнительных элементов не допускается смешивание холодной и горячей среды.

Высокий требуемый коэффициент передачи тепла будет обеспечен, если правильно подобрать размер теплообменника в соответствии с заданным объемом проходящей среды. Тем более в таком устройстве наблюдается повышенная турбулентность носителя тепла.

Теплообменник, состоящий из гофрированных пластин — это устройство поверхностного типа. По нему движется нагреваемая и нагревающая среда. Между ними происходит передача тепла через стенку из металла. Именно она получила название — поверхность теплообмена. Основными элементами такого теплообменника являются гофрированные пластины. Эти элементы достаточно тонкие и изготавливаются методом штампования.

Применяются пластинчатые теплообменники, как нагревательные или охладительные устройства. Их используют в разных технологических процессах, а также в нефтяной, газовой промышленности и во многих других отраслях. На фото ниже представлен пластинчатый теплообменник в индивидуальном тепловом пункте многоквартирного дома.

Здесь он используется для подогрева холодной воды в систему ГВС дома, система горячего водоснабжения при этом закрытая.

Какие бывают теплообменники

Теплообменные пластины всегда имеют идентичную конструкцию, как и материал, из которого они сделаны. Сложные сплавы выбирают для того, чтобы иметь возможность противостоять вредному действию от теплообменной среды. В основном, титановые сплавы используются для пластин теплообменников на судах, где в качестве вредоносной среды идет морская вода.

Пластинчатые теплообменники могут отличаться методом сборки.

Методы сборки пластинчатых теплообменников бывают:

- Паяные;

- Разборные;

- Полусварные и сварные.

Пластинки в них выполняют основную функцию, которая лежит на теплообменнике. Они так же имеют контакт со средами, в которых должна постоянно изменяться температура. Пластинки внутри самого теплообменника имеют рельефную форму. Площадь теплообменника увеличивается в зависимости от формы самого рельефа. Стандартные пластины должны иметь симметричный рельеф. Если платины рифленые под углом в 30 градусов, то они называют жестким. Такое рифление обеспечивает высокий КПД теплообменника, однако в результате этого теряется давление. Применяемое рифление в 120 градусов обеспечивает потери давления меньшие, однако, при этом, и сам теплообмен происходит слабее. Пластины со средне выполненным каналом имеют рифление равное 60градусам. Кроме этого, существуют пластины, которые имеют комбинированный рельеф, называемый елочкой. Он дает дающий различные конфигурации каналов. Для работы, в один теплообменник иногда вставляют пластины с несколькими видами рифления каналов. Это что обеспечивает повышенную эффективность работы агрегата.

Классификация рекуперативных теплообменников

Наибольшее распространение получили в промышленности рекуперативные теплообменные устройства. По конструктивному исполнению выделим несколько типов:

- Кожухотрубные теплообменники представляют собой приваренные к кожуху пучки труб, прикреплённых к трубным решеткам, закрывающихся крышками на прокладках или болтах. Через имеющиеся на корпусе штуцера первый теплоноситель течет по межтрубному пространству, а другой по трубам. В таких многоходовых теплообменниках на корпусе или крышке вмонтированы перегородки. Чтобы повысить теплоотдачу, трубы подвергаются оребрению путем накатки или навивки ленты. Элементные теплообменники представляют собой совокупность элементов типа простейшего кожухотрубного устройства без перегородок. Они могут допускать высокое давление, однако, конструкция их более громоздка и тяжела.

- Погруженные теплообменники сконструированы таким образом, что один теплоноситель погружен в емкость с другим. Такие агрегаты дешевы и просты, но из-за того, что жидкость в межтрубном пространстве не обладает большой скоростью — теплоотдача невысока.

- Теплообменники типа «труба в трубе» находят применение при высоких давлениях и малых расходах теплоносителя в системе.

- Оросительные теплообменники находят применение в холодильных установках в качестве конденсаторов.

- Графитовые теплообменники предназначены для химически агрессивных жидкостей. Графит — очень хороший проводник тепла, его пропитывают специальными смолами, чтобы убрать пористость. Само устройство состоит из графитовых блоков, уплотнённых между собой резиновыми или тефлоновыми прокладками, зафиксированных крышками.

- Пластинчатые теплообменники состоят из пластин, поверхность их отштампована специальным способом для образования каналов, по которым проходит теплоноситель (например, незамерзающая жидкость системы отопления). Пластины между собой уплотняются. Такое устройство несложно в изготовлении, легко меняется количество пластин, чистится, имеет высокий показатель теплоотдачи, но не выдерживает высокого давления.

- Пластинчато-ребристый теплообменник имеет маленький вес и небольшие габариты;

- Оребрённо-пластинчатые теплообменники состоят из тонких оребрённых панелей, изготавливающихся с помощью высокочастотной сварки. Конструкция и используемые материалы позволяют добиваться высоких температур теплоносителей, малого гидравлического сопротивления, высокого КПД, большого срока службы, небольшой стоимости и прочего. Зачастую его применяют для утилизации тепловой энергии газов.

- Спиральные теплообменники имеют два канала, навитые в виде спирали вокруг главной разделительной перегородки, они предназначены в основном для нагревания и охлаждения жидкостей, имеющих высокий показатель вязкости.

Виды газовых котлов

По принципу работы газовые котлы делятся на две группы:

- конвекционные;

- конденсационные.

Первая группа котлов считается традиционным оборудованием, производящим отопление за счёт сжигания газа, при этом часть тепла уходит вместе с дымовыми отходами. Принцип работы такого котла прост, понятен, а цена относительно невысока.

Второй тип котлов разработан по новым технологиям, позволяющим более полно использовать теплоту сгорания газа. Это позволяет получить КПД примерно на 15-20 процентов выше, чем у конвекционной модели. А это означает соответственную экономию топлива и получение более дешевого тепла. Однако ощутимо выше, чем у конвекционного.

Разработкой и производством газовых котлов занимаются многие компании европейского и мирового уровня. Практически все современные модели оснащены надежной автоматизированной защитной системой, не требующей ручного управления, которая отвечает за подачу горючего и поддержание температуры в заданном режиме. Модели, оборудованные контроллером газового давления, гарантированы от перегрева, возгорания и других подобных поломок, поскольку он немедленно прекратит подачу газа в случае снижения давления, утечки топлива или угасания пламени.

2013-01-23 10 529

Во многих европейских газовых котлах, устанавливается битермический теплообменник. Судя по заверениям производителей – это снижает себестоимость производства и практически не отражается на теплоотдаче и КПД отопительного оборудования.

В интернете наоборот, можно найти множество статей, предостерегающих от покупки котлов с битермическим теплообменником. Чтобы разобраться, где истина необходимо узнать об особенностях конструкции и эксплуатации устройства.

Советы по эксплуатации

Для обеспечения эффективной и продолжительной работы теплообменного аппарата необходимо неукоснительно соблюдать приведенные ниже правила эксплуатации кожухотрубных теплообменников:

- Руководство предприятия или организации обязаны содержать агрегат в строгом соответствии с нормами Правил Госгортехнадзора, обеспечивать безопасность техобслуживания и надежную работу устройства.

- Лица, ответственные за безопасность работы теплообменника, назначается соответствующим приказом по предприятию из числа технического персонала предприятия или организации.

- К техническому обслуживанию установки могут быть допущены лица, достигшие 18 летнего возраста, прошедшие медкомиссию, производственное обучение, проверку знаний в квалификационной комиссии и вводный инструктаж по правилам техники безопасности при техническом обслуживании теплообменников. Правила обслуживания должны быть размещены в пределах видимости рабочего.

- Преобразователь тепловой энергии нуждается в постоянном контроле технического состояния и регулярной очистке от различных загрязнений. Периодичность проверки для систем горячего водоснабжения составляет 6 месяцев. Теплообменники, работающие в отопительных системах, подлежат проверке не реже одного раза в год.

- При проведении ремонтных работ и технического обслуживания следует отсоединить переходы и калачи с агрегата, внимательно осмотреть и при необходимости, прочистить трубки с кольцевыми канавками спиральным упругим ершом, после чего тщательно промыть проточной водой. При использовании других методов очистки (химической или гидродинамической) необходимо неукоснительно соблюдать правила проведения очистных работ. В случае протекания теплообменных трубок, поврежденные элементы должны быть своевременно заменены новыми. Прокладки тоже должны быть заменены на новые. По окончанию осмотра, технического обслуживания и ремонтных работ, теплообменник в обязательном порядке подвергают гидравлическим испытаниям. Результат работ фиксируется в техническом паспорте установки.

Категорически запрещается включать теплообменник если:

- давление в системе превышает допускаемое;

- при обнаружении неисправностей в системе предохранительных клапанов;

- в элементах агрегата будут выявлены трещины, вздутия, утончение стенок, утечка теплоносителя через сварные швы, трубки и фланцевые соединения;

- при выходе из строя манометров.

Соблюдение этих правил обеспечит эффективную и длительную работу кожухотрубчатого теплообменника.

Благодаря простоте конструкции, надежности и длительному сроку службы, кожухотрубные теплообменники получили широкое распространение в различных областях промышленности. Наибольшее распространение установки получили в нефтеперерабатывающей и химической промышленности, однако нередко используются и в других областях народного хозяйства. Одним из главных достоинств кожухотрубчатых агрегатов является простота эксплуатации и технического обслуживания.

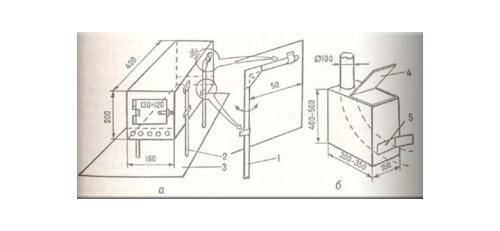

Теплообменник из алюминия своими руками. Пошаговая инструкция, как сделать самостоятельно

Изготовить теплообменник можно самостоятельно своими руками, затраты на производство будут минимальными, при этом сам агрегат по своим эксплуатационным характеристикам ничем не будет уступать заводских аналогам.

Для сборки теплообменника понадобится:

- алюминиевые и стальные трубки;

- сварочный аппарат;

- дрель по металлу.

На схеме вы можете посмотреть наиболее популярную конструкцию для теплообменника, которую легко изготовить дома.

Мнение эксперта

Книпович Николай Михайлович

Зоолог, гидробиолог. Увлекаюсь рыбалкой на профессиональном уровне.

Важно! Все указанные размеры носят рекомендованный характер, вы можете менять их в зависимости от ожидаемых характеристик устройства. Процесс сборки по чертежу включает в себя следующие этапы:

Процесс сборки по чертежу включает в себя следующие этапы:

Процесс сборки по чертежу включает в себя следующие этапы:

Монтаж теплообменных труб между двумя листами алюминия либо нержавеющей стали. Располагать трубки желательно в шахматном порядке, достаточно будет сделать пять трубок в верхнем и нижнем углу, а также 4 трубки в среднем ряду. Приварку проще всего осуществлять с помощью сварочного аппарата.

Из четырех отрезов металла собирается корпус теплообменника. Учитывайте, что в верхней части должно иметься специальное отверстие для присоединения трубы для отвода продуктов горения, в нижней части корпуса привариваются ножки для устойчивости.

Для лучшего обмена теплого воздуха внутри палатки желательно оборудовать теплообменник вентилятором

Использовать можно любой кулер от компьютера, обратите внимание на то, что для питания вентилятора нужно будет дополнительно приобрести аккумулятор подходящей емкости.

Проверка работоспособности оборудования. Если при первом запуске чувствует неприятный металлический запах, не стоит паниковать металл должен прогореть

Через 2-3 запуска запах пропадет.

Через 2-3 запуска запах пропадет.

Самодельное устройство можно использовать с газовыми горелками либо оборудовать его по типу печи с дополнительной камерой для загрузки сухого топлива.

Промывка пластинчатого теплообменника

Функциональность и работоспособность агрегата в значительной степени зависит от качественной и своевременной промывки. Частота промывки обусловлена интенсивностью работы и особенностями технологических процессов.

Методика проведения очистных работ

Образование накипи в теплообменных каналах является наиболее распространенным видом загрязнения ПТО, ведущим к снижению интенсивности теплообмена уменьшению общего КПД установки. Удаление накипи производится с помощью химической промывки. Если помимо накипи присутствуют другие виды загрязнения, необходимо произвести механическую очистку пластин теплообменника.

Химическая промывка

Метод применяется для очистки всех типов ПТО, и эффективен при незначительном загрязнении рабочей зоны теплообменника. Для проведения химической очистки не требуется разборка агрегата, что позволяет значительно сократить время проведения работ. Кроме того, для очистки паяных и сварных теплообменников другие методы не применяются.

Химическая промывка теплообменного оборудования производится в следующей последовательности:

- специальный моющий раствор вводится в рабочую зону теплообменника, где под воздействием химически активных реагентов происходит интенсивное разрушение накипи и других отложений;

- обеспечение циркуляции моющего средства по первичному и вторичному контурам ТО;

- промывка теплообменных каналов водой;

- слив чистящих препаратов из теплообменника.

В процессе проведения химической очистки особое внимание следует уделить окончательной промывке агрегата, поскольку химически активные компоненты моющих средств могут разрушить уплотнения

Наиболее распространенные виды загрязнений и способы очистки

В зависимости от используемых рабочих сред, температурных режимов и давления в системе, природа загрязнений может быть различной, поэтому для эффективной очистки необходимо правильно подобрать моющее средство:

- очистка от накипи и металлических отложений используются растворы фосфорной, азотной или лимонной кислоты;

- для удаления оксида железа подойдет ингибированная минеральная кислота;

- органические отложения интенсивно разрушаются гидроксидом натрия, а минеральные – азотной кислотой;

- жировые загрязнения удаляют с помощью специальных органических растворителей.

Поскольку толщина теплообменных пластин составляет всего 0,4 – 1 мм, особое внимание следует уделять концентрации активных элементов в моющем составе. Превышение допустимой концентрации агрессивных компонентов может привести к разрушению пластин и уплотнительных прокладок

Широкое применение пластинчатых теплообменников в различных отраслях современной промышленности и коммунального хозяйства обусловлено высокой производительностью, компактными габаритными размерами, простотой монтажа и технического обслуживания. Еще одним преимуществом ПТО является оптимальное соотношение цена/качество.

Преимущества и недостатки

Ключевыми преимуществами принципа работы и самого пластинчатого теплоообменника является следующее:

- небольшие габариты, непроблематичность вписки в нужное пространство;

- легкость обслуживания, не требующая специальных знаний или оборудования;

- очистительные работы, не требующие привлечения третьих лиц (сервисные компании);

- низкий уровень загрязнений при работе. Обеспечивается качественной полировкой пластин, высокой турбулентностью потока жидкости, образующейся рифлением;

- высокая степень экономичности. Комплектующие приобретаются по низкой стоимости;

- длительный период эксплуатации (при соблюдении всех мер, устройство может прослужить более 10 лет);

- безопасность. Продуманность конструкции, защищающая от ущерба при проведении деятельности;

- свободные модификации. Приобретение и установка новых пластин увеличивает объём теплообменника. Если требуется снизить объем, часть пластин убирается;

- гибкость настройки, позволяющая менять ряд характеристик.

Существенный недостаток один: применение теплоносителя низкого качества приведет к быстрому загрязнению устройства, поломке, требующей полноценной замены

Поэтому изначально важно использовать материалы высокого качества

Технические характеристики

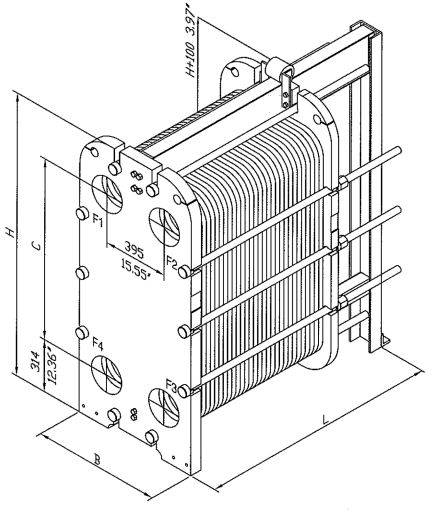

Как правило, технические характеристики пластинчатого теплообменника определяются количеством пластин и способом их соединения. Ниже приведены технические характеристики разборных, паяных, полусварных и сварных пластинчатых теплообменников:

| Рабочие параметры | Единицы измерения | Разборные | Паяные | Полусварные | Сварные |

| КПД | % | 95 | 90 | 85 | 85 |

| Максимальная температура рабочей среды | 0С | 200 | 220 | 350 | 900 |

| Максимальное давление рабочей среды | бар | 25 | 25 | 55 | 100 |

| Максимальная мощность | МВт | 75 | 5 | 75 | 100 |

| Средний период эксплуатации | лет | 20 | 20 | 10 — 15 | 10 — 15 |

Исходя из приведенных в таблице параметров определяют необходимую модель теплообменника. Помимо этих характеристик, следует учесть тот факт, что полусварные и сварные теплообменники больше приспособлены к работе с агрессивными рабочими средами.

Сферы применения

У каждого вида теплообменника есть своя сфера применения.

Разборные теплообменники принято использовать:

- для монтажа тепловых сетей;

- в холодильных камерах;

- в бассейнах и т.д.

Паянные приборы применяются:

- в морозильных камерах;

- в системах кондиционирования;

- в вентиляционных системах;

- в компрессорных установках.

Сварные и полусварные устройства нашли свое применение:

- в системах климатического контроля и вентиляции;

- в фармацевтической промышленности;

- в пищевой промышленности;

- в отопительных системах и ГВС;

- в циркуляционных насосах и т.д.

Теплообменник – это элемент системы, используемый в коммунальной сфере, пищевой, металлургической и нефтегазовой промышленности, а также в судостроении. Преобладание преимуществ над недостатками говорит о его эффективном применении. Правильно определившись с техническими характеристиками и задачами устройства, можно провести монтаж отопительной системы у себя дома, используя чертежи и схемы подключения теплообменника, имеющиеся в открытом доступе в интернете.

Расчет

Выбор подходящего теплообменника сложно выполнить, оперируя только одной лишь его мощностью или пропускной способностью. Эффективность подготовки ГВС зависит и от состояния теплоносителя в первом контуре и во втором, от материала и конструкции теплообменника, скорости и массовой части теплоносителя, проходящего в единицу времени через пластинчатый теплообменник. Однако, естественно следует предварительно выполнить расчет, позволяющий прийти к определенному сочетанию мощности и производительности для выбора подходящей модели.

Базовые данные необходимые для расчета:

- Тип среды в обоих контурах (вода-вода, масло-вода, пар-вода)

- Температура теплоносителя в системы отопления;

- Максимально допустимое снижение температуры теплоносителя после прохождения теплообменника;

- Начальная температура воды, используемой для ГВС;

- Требуема температура ГВС;

- Целевой расход горячей воды в режиме максимального потребления.

Кроме этого в формулах для расчета задействована удельная теплоемкость жидкости в обоих контурах. Для ГВС используется табличное значение для начальной температуры воды, чаще +20оС, равное 4,182 кДж/кг*К. Для теплоносителя следует отдельно находить значение удельной теплоемкости, если в его составе имеется антифриз или другие присадки для улучшения его качеств. Аналогично для централизованного отопления берется приблизительное значение или фактическое на основании данных теплокоммунэнерго.

Целевой расход определяется количеством пользователей для горячей воды и количеством устройств (краны, посудомоечная и стиральная машинка, душ), где она будет использована. Согласно требованиям СНиП 2.04.01-85 необходимы следующие значения расхода горячей воды:

- для раковины – 40 л/ч;

- ванная – 200 л/ч;

- душевая – 165 л/ч.

Значение для раковины умножается на количество устройств в доме, которые могут использоваться параллельно, и складывается со значением для ванны или душевой в зависимости от того, что именно используется. Для посудомоечной и стиральной машинки значения берутся из паспорта и инструкции и только при условии, что они поддерживают использование горячей воды.

Второе базовое значение – это мощности теплообменника. Рассчитывается исходя из полученного значения расхода жидкости и разницы температур воды на входе в теплообменник и на выходе.

где m – расход воды, С – удельная теплоемкость, Δt – разница температур воды на входе и выходе ПТО.

Для получения массового расхода воды следует расход, выраженный в л/ч умножить на плотность воды 1000 кг/м3.

КПД теплообменников оценивается на уровне 80-85%, и многое зависит от конструкции самого оборудования, так что полученное значение следует разделить на 0,8(5).

С другой стороны ограничением по мощности будет расчет, выполненный со стороны первого контура с теплоносителем, где, используя уже разницу допустимых температур для системы отопления, получаем максимально допустимый забор мощности. Конечный результат будет компромиссом между двумя полученными значениями.

Если забора мощности для нагрева нужного количества горячей воды не хватает, то разумнее использовать две ступени подогрева и, соответственно, два теплообменника. Мощность распределяется между ними поровну от требуемого расчета. Одна ступень выполняет предварительный нагрев, используя в качестве источника тепла обратку отопления с пониженной температурой. Второй ПТО уже нагревает окончательно воду за счет горячей воды с подачи отопления.

Разница между первичным и вторичным теплообменником в газовом котле

Теплообменник для газового котла можно назвать одним из наиболее значимых узлов. Данная деталь выполняет ряд функций, которые напрямую влияют на функционирование оборудования. Подробнее о работе теплообменников в газовых котлах Viessmann можно узнать здесь: https://zakservice.com/g76389313-teploobmenniki-viessmann. Там же можно и приобрести их. А в этой статье мы поговорим о видах теплообменников и их различиях.

Для начала отметим, что теплообменник ответственен за передачу энергии, получаемой при сжигании топлива (газа) к воде, которая впоследствии нагревается. Существует 2 разновидности теплообменников:

- Первичный. Энергия передается от топлива непосредственно к теплоносителю.

- Вторичный. Передача энергии осуществляется от жидкости к теплоносителю.

Поговорим об особенностях каждого из этих типов в отдельности.

Первичный теплообменник котла

Подобное устройство имеет внешний вид большой трубы, которая изогнута в форме «змейки». По типу действия он прямо взаимодействует с водой. Из-за этой особенности такие изделия принято изготавливать из нержавеющих металлов, включая сталь и медь. В плоскости трубы расположены пластины. Для защиты детали от воздействия коррозии применяется краска. Мощность теплообменника прямо пропорциональна размеру. При этом агрегат могут повредить всевозможные внешние факторы или же отложение солей внутри труб. Последние вызывают трудности в циркуляции воды. Именно из-за этой особенности требуется выполнять регулярную чистку и промывку. Также рекомендуется дополнительно устанавливать фильтры для теплообменника, которые продлевают срок его эксплуатации.

Вторичный теплообменник котла

Рассматриваемая разновидность теплообменника также называется «горячий тип». В подобных изделиях есть соединенные между собой пластины. Самым востребованным материалом для их изготовления является нержавеющая сталь. Она может обеспечить достаточный нагрев даже при сильном потоке теплоносителя. Этого удается достичь благодаря высокой проводимости металла, а также большой площади контакта с носителем. Мощность в данном случае зависит от габаритов пластин. Современные теплообменники для котлов достаточно экономичные. При этом подобные изделия иногда выходят из строя. В таком случае требуется выполнить замену. Рекомендуем доверять данную процедуру исключительно профессионалам. Также следует выбирать только качественные изделия, что позволит гарантировать длительный срок службы вашего отопительного оборудования.

5 0

Пластинчатые теплообменники: области применения

Пластинчатые теплообменники применяются в системе отопления дома, горячего водоснабжения, в системах кондиционирования в больших коттеджах, школах, садах, бассейнах, в целых микрорайонах, а также в системе отопления домов сельской местности. Широкое применение пластинчатые теплообменники нашли в пищевой промышленности.

Теплообменники для отопления имеют ряд неоспоримых преимуществ по сравнению с остальными устройствами, используемыми для создания подходящего микроклимата.

Подобные отопительные приборы обладают рядом преимуществ над другими видами.

Положительные качества

Среди основных положительных качеств устройства, обеспечивающего отопление, можно отметить следующие:

- высокий уровень компактности;

- пластинчатые теплообменники имеют высокий коэффициент теплопередачи;

- коэффициент тепловых потерь максимально низкий;

- потери давления находятся на минимальном уровне;

- выполнение монтажно-наладочных, ремонтных и изоляционных работ требует низких финансовых затрат;

- при возможном засорении это устройство может быть разобрано, очищено и собрано обратно всего двумя рабочими уже через 4-6 часов;

- имеется возможность добавить мощность пластинам.

https://youtube.com/watch?v=pOTVV58Rj3U

Кроме того, благодаря своей простоте подключение теплообменника к системе отопления может быть осуществлено просто на полу в тепловом пункте или на обычной несущей конструкции блочного теплового пункта. Отдельно стоит отметить низкий уровень загрязняемости поверхности теплообменника, что вызвано высокой турбулентностью потока жидкости, а также благодаря качественной полировке используемых теплообменных пластин. На сегодняшний срок эксплуатации уплотнительной прокладки у ведущих европейских производителей составляет не менее 10 лет. Срок же службы пластин составляет 20-25 лет. Стоимость замены уплотнительной прокладки может составлять 15-25% от общей стоимости всего агрегата.

Очень важно, что после проведения детального расчета конструкцию современного пластинчатого теплообменника можно изменить под необходимые и указанные в техническом задании характеристики (вариативность конструкции и изменяемость задачи). Абсолютно все пластинчатые теплообменники устойчивы к высокому уровню вибрации

У современных аппаратов системы отопления последствия возможных гидроударов сведены практически к нулю.

Конструкция и монтаж

Нагревательный элемент может быть выполнен в виде регистра – решетки из гладко сваренных труб. Это наиболее распространенная конструкция. Однако ее можно упростить, сделав в виде бака, в форме цилиндра или прямоугольника. Основное условие – достаточная площадь для осуществления процесса обмена жидкости.

При изготовлении нагревательного элемента требуется соблюдение следующих правил:

- Во избежание закипания воды внутренний объем труб должен быть не менее 50 мм.

- Металл не должен прогорать, поэтому его рекомендуемая толщина составляет минимум 3 мм.

- При нагреве металл имеет способность расширяться, этот момент следует учесть, предусмотрев расстояние между стенами топки и нагревательным элементом.

Процесс установки нагревательного элемента состоит из нескольких простых действий:

- на дно топочной емкости печи уложить теплообменник;

- в печи предусмотреть отверстия для труб.

Далее следует соединить нагревательный элемент с отопительной системой и запустить воду.