Чем хороши брикеты

Топливный брикет – измельченная древесина и древесные отходы, спрессованные в форму, удобную для транспортировки и хранения.

В результате обработки на станках прессованием под высоким давлением готовые брикеты приобретают новые качества. Их применение вместо обычных дров в печах, каминах и дровяных котлах дает следующие преимущества:

- повышенная температура горения и, соответственно, лучшая теплоотдача;

- большая плотность брикетов приводит к более длительному горению одинакового объема;

- уменьшенное образование сажи и зольных остатков;

- брикеты выпускаются различной формы – короткие цилиндры, прямоугольные кирпичи. Но в любом случае они удобны для хранения и переноски.

Если сравнивать с обычными дровами, то ни по одному параметру евродрова не будут хуже. К недостаткам можно отнести то, что по внешнему виду брикета не всегда можно определить конкретную древесину, из которой он изготовлен. И если, например, требуется именно березовый брикет, то приходится положиться на добросовестность производителя.

Топливные брикеты не из опилок

Кроме опилок, сырьём для изготовления топливных элементов может выступать шелуха семечек, угольная пыль, бумага и т. п. Если есть большое количество доступной бумаги, то производство евродров можно наладить из неё. Технологический процесс будет следующим:

- бумага режется на мелкие кусочки;

- сырьё вымачивается в тёплой воде до состояния жидкой каши, можно добавить в раствор немного крахмала;

- из полученной массы удаляется избыточная влага;

- бумажное тесто набивается в формы;

- после испарения практически всей оставшейся влаги брикеты вынимаются и отправляются на просушку.

Прессованные блоки из бумаги при горении выделяют больше тепла и оставляются после себя меньше пепла. Прессованная лузга семечек имеет следующие особенности:

- выделение тепла немного выше, чем у поленьев из опилок;

- имеют низкую зольность;

- пепел неприятно пахнет.

При создании топливных цилиндров из угольной пыли применяются два метода, с добавлением связующих элементов и без них. Рассматривать первый способ производства при создании горючего для домашней печи смысла не имеет, т. к. готовый продукт будет выделять токсичные вещества, что недопустимо при отоплении жилища. Второй способ сходен по технологии с производством из опилок. Последовательность действий такая:

- частицы угля измельчаются, с тем чтобы самая крупная из них не была больше 6 мм;

- в сушилках парового или газового типа уровень влажности сырья понижают до 15%;

- полученная масса охлаждается и транспортируется в пресс;

- в специальном прессе штемпельного типа на фракцию воздействуют давлением до 150 Мпа.

Брикетирование своими руками – за и против

Самостоятельно сделать пресс и наладить производство топливных брикетов возможно. Но это требует материальных затрат, физических усилий и времени. Надо учитывать и то, что достичь качества евродров, выпускаемых в заводских условиях, вряд ли получится. Конечно, можно приобрести станок, мало уступающий производственному, но затраты на приобретение будут колоссальными.

Необходимо хорошо представлять, для чего требуется собственное производство, какие есть для этого условия и какие предстоят затраты. Может быть, и не стоит отказываться от обычных дров или лучше закупать для отопления уже готовые брикеты.

Плюсы

Положительные стороны домашнего изготовления состоят в следующем. Собственные топливные брикеты не дадут качества горения, как у покупных, но будут эффективнее дров.

Если есть возможность получения большого количества древесных отходов – опилок, мелких обрезков, стружки, коры, – то из них выгоднее сделать спрессованные дрова. Опилки и стружка в чистом виде малопригодны для горения, а после обработки на станке для прессовки опилок из них выходит хорошее топливо.

Можно пустить в дело не только дровяные, но и любые другие горючие отходы – солому, сухие листья, бумагу, картон. По отдельности из них горючий материал – никакой, а в брикетах будет толк. Брикетированное топливо удобно для складирования и для загрузки в топку.

Минусы

Но есть и недостатки, о которых следует помнить. Попытки улучшить качество самодельных евродров могут привести к тому, что будет покупаться дорогостоящее оборудование или постоянно дополняться существующее. В итоге окажется, что выпуск собственных брикетов не оправдает затраты.

Самодельным топливным брикетам требуется место для качественной сушки. Просушивание на солнце не всегда оправданно. Требуется просторное сухое помещение. Хранить самодельные брикеты тоже надо так, чтобы они не впитывали влагу.

Домашние связующие материалы

На самодельных станках добиться давления, при котором из древесной массы выделяется лигнин, практически невозможно. Поэтому в сырье для самостоятельного брикетирования обязательно надо добавлять материалы, которые помогут связать, склеить сырье в монолитный брикет. Чаще всего для этих целей используют:

- глину. Объемная пропорция 1 к 10 древесного сырья;

- клей. Годится любой, но, естественно, лучше брать самый дешевый;

- измельченную бумагу или картон. Помимо того что это тоже горючий материал, в бумаге содержится лигнин. А бумажный лигнин свои клейкие свойства проявляет при замачивании. Правда, потом понадобится дополнительное время на просушку брикетов, содержащих бумагу.

Чтобы связующие добавки в полной мере проявили свои свойства, их надо тщательно перемешивать с горючим сырьем, а потом эту смесь замачивать в воде.

В этом основное отличие домашнего изготовления. Сушат топливные брикеты уже после прессовки, чтобы они затвердели, держали форму и хорошо горели.

Достоинство материала

Топливные брикеты имеют следующие преимущества:

Где применяются топливные брикеты

- Для обогрева помещений. Благодаря своей компактной форме, брикеты замечательно подходят для печей, котлов, каминов, для которых используется твёрдое топливо.

- Идеальный вариант для отопления бань и саун. Они создают такие условия, которые соответствуют всем экологическим нормам.

- Используются они и во время отдыха на природе вместо дров, когда жарятся шашлыки или барбекю. Дым при этом совершенно не выделяется, а жар стоит очень долго.

- Такое топливо часто используется и в закрытых помещениях для приготовления еды. При этом никакого запаха гари не возникает, а блюда прожариваются равномерно.

Пресс для топливных брикетов

Перед тем как его выбрать, следует определиться с тем, какой формы будут брикеты – круглыми, прямоугольными или цилиндрическими.

Профессиональный пресс, используемый для этих целей, может быть:

- шнековый;

- гидравлический;

- ударно-механический.

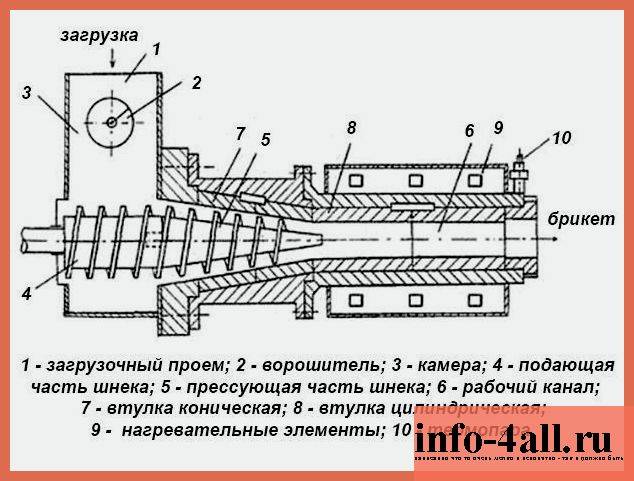

При помощи шнекового пресса получаются восьмиугольные элементы, имеющим по центру небольшое отверстие. Они характеризуются высокой плотностью, благодаря чему горение продолжается очень долго.

С помощью гидравлического пресса получаются прямоугольные элементы. Они обладают минимальной плотностью, из-за чего материала расходуется очень много. Ударно-механический пресс производит материал любой формы, обладающего средней плотностью.

Изготовить прессовочное устройство можно и в домашних условиях. Для этого потребуется самый простой пресс, формирующий тротуарную плитку. После этого потребуется определиться с формой и размерами брикета, иначе отопление своими руками будет довольно затратным. Выгоднее всего использовать элемент цилиндрической формы.

Затем необходимо подобрать трубу с толстыми стенами, нужного диаметра и высоты. Это пресс-форма, которая будет формировать брикет. Для безопасности пресс следует жёстко закрепить на опорной раме. Устанавливать пресс для топливных брикетов своими руками можно как в помещении, так и на участке, потому что его легко можно перенести.

Условия хранения топливных брикетов

Чёткая форма и высокая плотность топливных блоков позволяет выделять небольшую площадь для хранения. На одном кубическом метре можно аккуратно сложить до двух с половиной тонн брикетов для печки. При этом необходимый уровень влажности окружающей среды не должен превышать более 80%.

Не обязательно сооружать специальное помещение, хранить прессованное топливо можно и под навесом. Главное, чтобы на него не попадала влага, и вокруг циркулировал воздух. Наиболее уязвимыми к влаге считается прессованное топливо из лузги.

Вредных испарений от него не идёт. Самовозгоранию не подвержено. Влагу из воздуха практически не впитывает из-за высокой плотности. Поэтому эксплуатационные качества сохраняет длительный период времени.

Как сделать брикеты самому?

Мелкофракционные древесные отходы (тырса, опилки) использовать в качестве топлива в «натуральном» виде проблематично – из-за малой плотности они быстро прогорают, выделяя небольшое количество тепла, ссыпаются с колосников в зольник, что увеличивает расход.

Если есть бесплатный доступ к неограниченному количеству древесных опилок и желание сделать их пригодными для сжигания в печи или отопительном котле, можно изготовить брикеты из опилок своими руками.

На что сразу следует обратить внимание:

- сжимать сырье до выделения лигнина способно только дорогостоящее промышленное оборудование, при кустарном производстве придется ввести в состав сырья связующее вещество;

- сформованные брикеты необходимо сушить на воздухе и где-то хранить, т.е., необходимо позаботиться о подходящем просторном помещении, навесе на случай плохой погоды.

Чтобы сделать брикеты из опилок, потребуется следующее оборудование:

- измельчитель (чем мельче фракция сырья, тем выше плотность конечного продукта), можно использовать устройство, измельчающее растительное сырье для приготовления компоста;

- пресс ручной или гидравлический + подходящие емкости для формовки;

- емкость для ручного замешивания сырья, строительный миксер или компактная электрическая бетономешалка.

Особенности брикетирования

Изготовление топливных брикетов из опилок начинается с подготовки сырья. Опилки измельчают (если есть такая возможность), замачивают в воде.

Затем добавляют связующее вещество:

- глина (доступный и дешевый вариант, добавляется в пропорции 1:10, но после таких брикетов остается большое количество золы, т. к. глина не сгорает);

- обойный клей (удорожает производство);

- измельченный размоченный картон, макулатура (пропорция 1:10, добавка безопасна, практически полностью сгорает, но при производстве придется увеличить время на просушку сформованных брикетов).

После перемешивания ручным или механизированным способом, сырье выкладывают в форму для брикетирования опилок. Это металлическая емкость прямоугольной или цилиндрической формы с перфорированным дном и стенками. Отверстия небольшого диаметра нужны для отвода излишков влаги при прессовании.

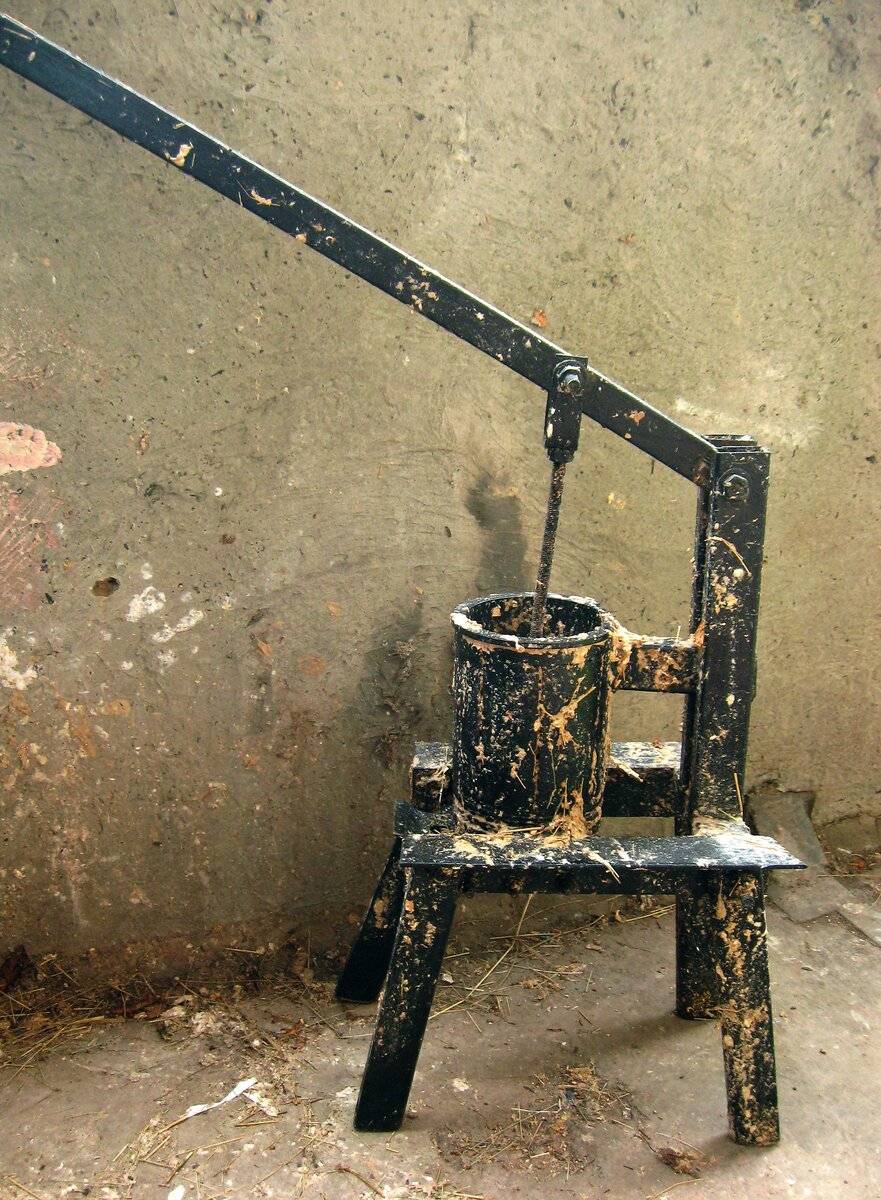

Самодельный пресс для брикетов может иметь напольное или настенное исполнение. Он состоит из мощной стальной рамы, сваренной из профиля, и рабочей части. Шток перемещается за счет накручивания или за счет давления на рычаг. Ручной пресс с винтовым штоком отжимает лучше, но на изготовление одного брикета тратится много времени. Сделанный своими руками пресс с рычагом можно оснастить двумя штоками для повышения производительности.

Конструкцию описанного станка вы сможете посмотреть на данном видео:

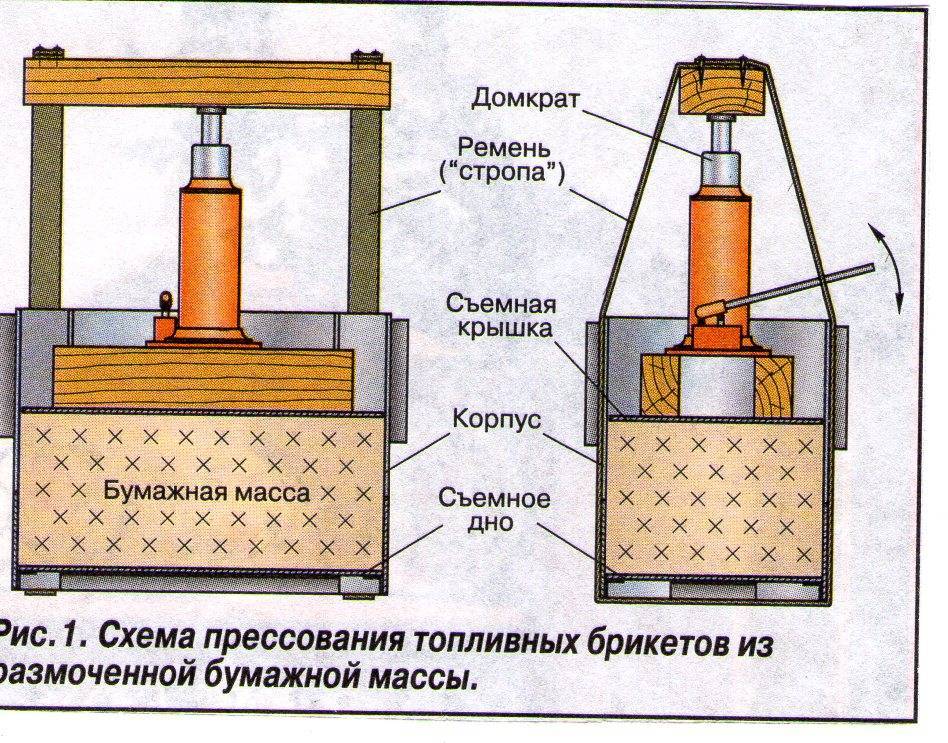

Отжимать влагу из брикетов при помощи мускульных усилий тяжело и малоэффективно. Заготовки приходится долго сушить, в готовом виде они легко крошатся и быстро сгорают из-за малой плотности. Чтобы повысить качество продукции, пресс для изготовления самодельных брикетов оснащают гидравлическим автомобильным домкратом, закрепив его вверх ногами на верхней балке рамы. Гидравлическое усилие зависит от характеристик домкрата.

Топливные брикеты из опилок, вынутые из формы, раскладывают на просушку на солнце или в хорошо отапливаемом помещении. Следует добиться влажности, сопоставимой хотя бы с показателями сырых дров (до 25%). Чем суше топливо, тем выше его теплоотдача. Твердотопливные и пиролизные котлы рассчитаны на использование топлива, влажность которого не превышает 30%.

Основные преимущества

Топливные брикеты являются современным видом альтернативного топлива. Их можно использовать в любых печах, каминах, котлах, мангалах, барбекю. Представляют собой евробрикеты цилиндрические заготовки, напоминающие дрова, либо прямоугольные кирпичики. Небольшие габариты позволяют размещать их в топках любого размера.

Из чего делают брикеты? Чаще всего используют древесину (опилки, стружку, пыль), но используют и солому, бумагу, торф, уголь, шелуху семян или орехов и даже навоз. Состав евробрикета может значительно отличаться, в зависимости от того, какая технология используется при производстве.

В то же время все виды сырья, из которого можно произвести еродрова являются природными, абсолютно натуральными. Изготовление топливных брикетов в домашних условиях позволит создать экологичный продукт, который практически полностью будет сгорать в топке печи и при этом выделять минимум дыма.

Сделанный в домашних условиях евробрикет можно использовать для растопки банной печи или отопления дома. Поскольку сырье спрессовано достаточно сильно и количество влаги минимальное, топливный брикет долго горит, постоянно выделяя большое количество тепла. Интересный момент подметили люди, уже активно использующие подобное топливо: если растапливать экодровами свой мангал и жарить на нем еду, при попадании на брикеты жира он не воспламеняется.

Склад готовых екробрикетов кустарного производства

Для печей, котлов и каминов, работающих на твердом топливе, отличным вариантом станут брикеты из опилок. Они неспешно разгораются, но после горят длительное время и выделяют большое количество тепла. Объясняется это высокой плотностью изделия из прессованной древесины. Теплоотдача от брикетов значительно превышает уровень тепла, получаемый при сгорании даже самых сухими дров, хранение и сушка которых заняли минимум год.

Влажность топливных брикетов составляет 8-9%, сухие дрова в свою очередь имеют показатель в 20%. Получается, что изготавливаемый из той же древесины брикет, горит лучше самой древесины. Такой эффект образуется вследствие того, что при горении топливным брикетам не нужно испарять большое количество влаги.

Брикет горит стабильным огнем, без всплесков, искр, треска, а количество дыма, выделяемого при горении, можно охарактеризовать как малое. Закладывать подобное топливо в печь крайне удобно, поскольку все изделия имеют одинаковую правильную форму.

Небольшая хитрость: если требуется создать интенсивный огонь с большой теплоотдачей, следует закладывать топливные брикеты в топку на некотором расстоянии друг от друга и, наоборот, для поддержания тления, необходимо плотно соединить в топке все экодрова.

Размещение в топке экологических самодельных брикетов топлива

Как и любой товар, топливные брикеты не лишены минусов:

- Прежде всего стоит отметить, что они очень уязвимы к влаге, поэтому продаются в целлофановой упаковке.

- Брикеты не способны противостоять механическим воздействиям, особенно изделия, сделанные по технологии РУФ. не обожженные снаружи.

- Если вы захотите наладить изготовление подобных вещей дома, это влетит вам в копеечку, хотя на длинной дистанции выгода непременно будет. Дело в том, что вам придется приобрести установку для измельчения, сушилку и пресс-машину, чтобы проводить весь цикл работ с сырьем. С подходящим оборудованием наладить кустарное производство топливных брикетов можно будет даже в собственном гараже.

Сравнение брикетов с обычным твердым топливом

Стоимость угля, дров или используемых для отопления прессованных опилок колеблется в зависимости от региона. Поэтому однозначного решения по выбору того или иного вида топлива нет

Необходимо принимать во внимание актуальную цену и провести анализ сравнительных характеристик

Удельная теплотворность

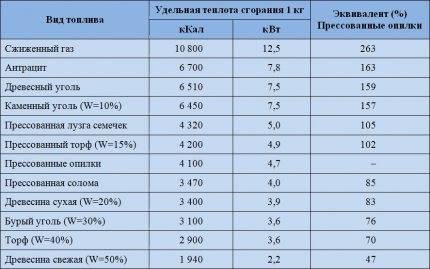

Одним из основных показателей эффективности топлива является его удельная теплотворность (удельная теплота сгорания). От этого параметра зависит, сколько массовой доли вещества при его сжигании потребуется на выделение определенного количества энергии.

Сравнительная теплотворность различных типов горючего. Приведенные значения приблизительны и зависят от многих факторов. Но в целом таблица показывает рейтинг твердого топлива по удельной теплоте сгорания

Здесь есть один нюанс: теплотворность зависит от массы, а дрова и брикеты из опилок обычно измеряют в кубах. При рекламе прессованного топлива часто указывают, что выход энергии почти в два раза больше чем при сгорании древесины, однако не указывают тот факт, что вес сухих брикетов в одном кубометре больше.

Допустим, что теплотворность свежесрубленной березы составляет около 2 кКал/кг, а брикетов – 4 кКал/кг. Вес складочного куба дров около 570 кг/м3, а вес такого же объема прессованного материала – около 800 кг. Поэтому кубометр сырого колотого дерева при сгорании даст около 1,14 мКал, а брикетов – около 3,2 мКал, то есть, практически, в три раза больше.

Тепловую эффективность промышленно изготовленных брикетов можно сравнить с древесным или каменным углем, однако последний стоит значительно дешевле.

Хранение и простота использования

Одним из недостатков прессованного сырья является его высокая гигроскопичность. Интенсивная способность поглощения влаги приводит к потере жесткости между связанными частицами и возможному рассыпанию брикета. Поэтому в отличие от того же угля или дров, хранить опилок необходимо в сухом месте.

Также топливные брикеты можно держать в помещении. Промышленно произведенное прессованное сырье практически не дает мусора, в отличие от тех же дров.

Из-за создаваемой грязи и пыли, уголь и дрова хранят на улице. Аккуратные брикеты из стружки можно держать в веранде дома

Для начала горения прессованного дерева требуется минимальное количество материала для розжига. Здесь опилки, как и торф вне конкуренции.

Применение в котлах длительного горения

Сейчас заслуженной популярностью, особенно у владельцев коттеджей, пользуются котлы длительного горения. Они экономичны, имеют высокий КПД и просты в управлении. Единственный их значимый минус – стоимость оборудования и затраты на его монтаж.

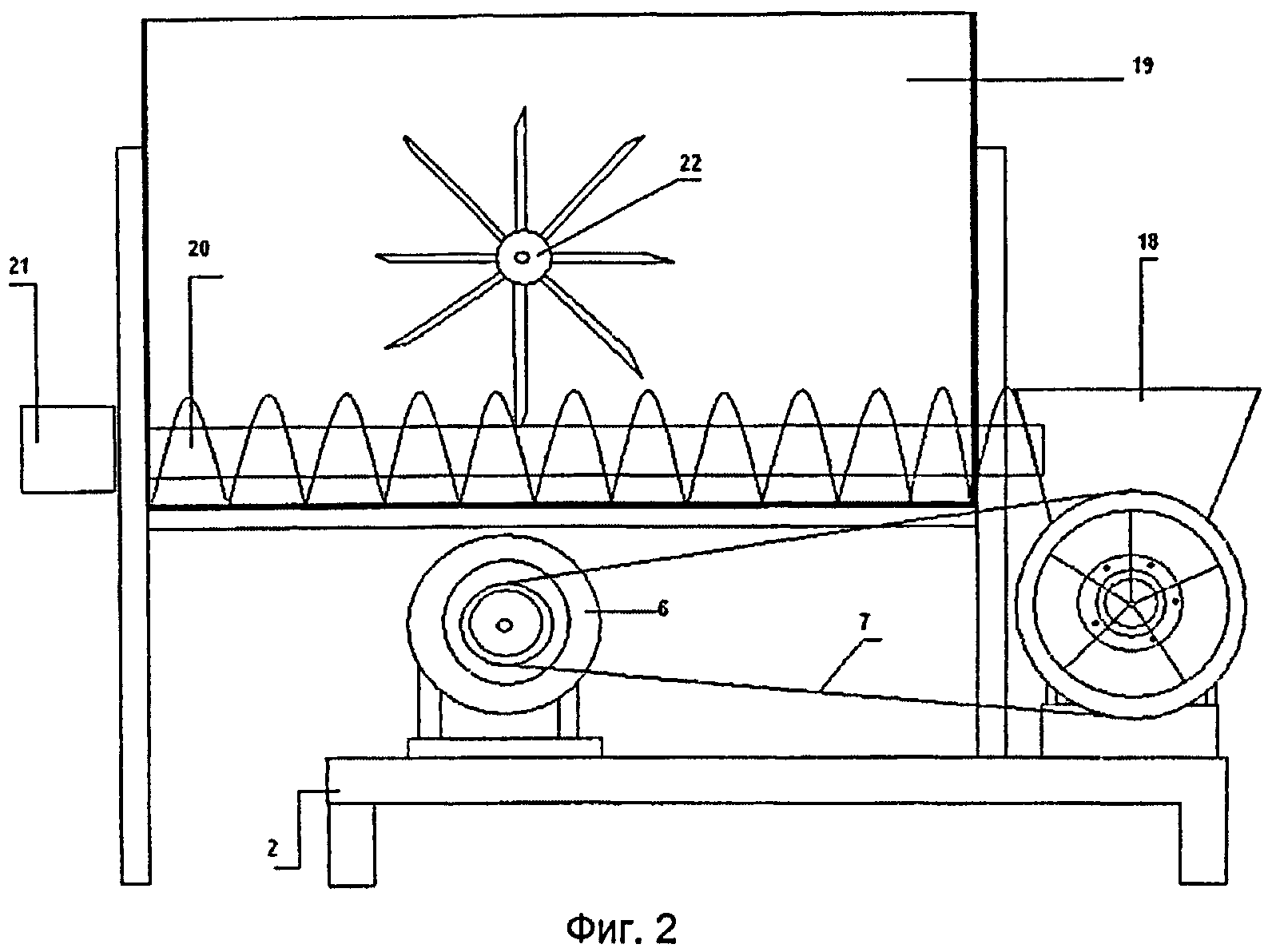

Многие продвинутые модели котлов оснащены автоматизированной системой загрузки топлива. Для ее работы необходимо использовать однородный по форме горючий материал. Для этого из опилок и стружки изготавливают пеллеты.

Пеллеты делают из отходов деревообработки методом прессования. Они имеют вид гранул диаметра 6-9 мм и длиной от 10 до 70 мм

Использование такого вида топлива в таких котлах позволяет поддерживать необходимый температурный режим без участия человека. Это дает возможность хозяевам коттеджей отлучаться на длительный период (до нескольких дней) без риска охлаждения жилища до недопустимых показателей.

Особенности производства топливных брикетов

Горючее изготавливают из следующих видов сырья:

- опилок, щепы, стружки, коры;

- жмыха, лузги подсолнечника, шелухи других семян, в т.ч. круп;

- торфа;

- угольной пыли.

Брикеты из древесных отходов наиболее распространены.

Применение клеящего вещества

Для сцепления мелкофракционных частиц между собой требуется связующее вещество. В промышленном производстве задействуют лигнин, содержащийся в самом сырье. Это синтезируемый растениями сложный биополимер. Под действием высокого давления и вызванного им нагрева связующее вещество выходит из клеток и пропитывает брикет.

Для сцепления частиц требуется клеящее вещество.

Таким образом, топливо фабричного изготовления не содержит химических добавок и потому является экологически безопасным.

Большинство самодельных прессов не способно развивать давление, достаточное для разрушения растительных клеток и выжимки лигнина. Поэтому в домашнем производстве используют сторонние связующие:

- Глиняный раствор. Добавляют в количестве 5–10% от общего веса смеси.

- Гофрокартон и другую бумагу (содержит лигнин). Материал предварительно размачивают.

- Обойный клей. Подойдет самый дешевый.

Чем выше концентрация лигнина в древесине, тем более низкое требуется усилие для его выжимки. Данные по наиболее распространенным породам приведены в таблице:

| Название дерева | Массовая доля лигнина, % |

|---|---|

| Береза | 19 |

| Осина | 22 |

| Ель | 27 |

| Сосна | 27 |

| Пихта | 30 |

Если самодельный пресс развивает большое давление, для начала стоит попытаться сделать брикеты из опилок хвойной древесины. Не исключено, что стороннее связующее не понадобится.

Требования к используемому сырью

Правильно подготовленная исходная масса имеет следующие параметры:

- Влажность – 4–10%. Избыточное количество воды ухудшает горение.

- Фракция или толщина стружки – 2 мм. Крупную щепу предварительно измельчают в дробилках.

- Отсутствие травы, песка, листьев, земли; содержание коры – не более 5% от массы смеси. Такие компоненты нарушают монолитную структуру бруска, делают его рассыпчатым.

На предприятиях влажность сырья доводят до нужной величины в сушилках с подогревом. В домашнем производстве его выдерживают на солнце и сквозняке.

Изготовление брикетов на производстве

Чтобы получить четкое понятие, как самостоятельно изготавливать брикеты, в том числе для печи булерьян, прежде необходимо узнать, как изготавливаются они в фабричных условиях.

Купить топливные брикеты в Максидоме =>>

Сырье

Любой из имеющихся способов предваряет подготовительный этап, во время которого происходит измельчение сырья и его сушка.

Сырьем являются древесные опилки и некоторые более крупные части отходов древесной обработки. Сушка проводится до тех пор, пока показатели влажности приблизятся к 8-10 процентам. Интересно, что в качестве сырья для евродров также могут быть использованы всевозможные агропромышленные отходы (например, лузга или шелуха семечек) и угольная пыль.

Брикетирование

Следующий производственный процесс – это прессование опилок, или брикетирование. Сегодня это можно сделать двумя различными способами:

Следующий производственный процесс – это прессование опилок, или брикетирование. Сегодня это можно сделать двумя различными способами:

- Методом экструзии;

- Формовка брикетов на специальном гидравлическом прессе.

И в том и в другом случае в результате мощного сдавливания измельченной древесины из нее начинает выделяться лигнин – особое природное вещество. Именно он становится связующим составом для рассыпчатой массы сырья. Разница процессов состоит только в различных методах сдавливания. В одном случае используется гидравлический пресс, способный развивать усилие до 300-600 Бар.

От силы этого сжатия измельченная древесина разогревается, и это способствует образованию твердого прямоугольного брикета.

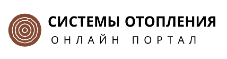

При другом методе, экструзионном, древесное сырье засыпается в специальный бункер агрегата, и, по аналогии с мясорубкой, шнеком передвигается в конический рабочий канал, который сужается. Именно там и осуществляется сжатие, во время которого шнековый пресс развивает невероятно мощное усилие до одной тысячи бар.

По мере готовности из экструдера выходят сделанные из опилок дрова в виде шестигранников. Перед этим они проходят термическую обработку, и обрезаются специальным ножом по точным размерам.

Какую форму имеют?

Увидеть топливные брикеты можно в трех основных формах: Пини Кей, Нестро и Руф. Они отличаются по плотности, состав у каждого вида практически идентичен, если исключить особенности конкретных производств.

Есть и четвертая форма — торфяная. Такое сырье значительно отличается от остальных и предназначается для промышленных печей, которые не боятся высокой зольности.

- Пини Кей. Напоминает квадрат, иногда производится в форме шестигранника. Плотность составляет 1,08 до 1,40г/см3. Для улучшения горения в центре — сквозное отверстие, через которое циркулирует воздух. Торцевой слой — темный из-за дополнительного обжига при сушке, что является отличительной чертой внешнего вида этого сырья. Такой верхний слой дает дополнительную защиту от влаги. Имеют большую теплотворность, относятся к премиум классу, стоят дороже остальных.

- Нестро. Производятся в форме цилиндра с плотностью 1 — 1,15 г/см3. Напоминают обычные дрова, но все одинакового размера и диаметра (если речь об одном производителе), что делает их удобными для хранения. Чем брикет толще и длиннее — тем качество и теплотворность будут выше, как и цена.

- Руф. Выпускаются как “кирпичики”, имеют минимальную плотность 0,75-0,8 г/см3. Отличием является то, что производятся они всего на нескольких видах европейского оборудования, которое само по себе качественное и получить низкосортное топливо на нем проблематично. Однако стоит избегать руф-топлива из березовой пыли. Пеллеты светлые, практически белые, проглядывается мелкая зернистость. Их недостаток в том, что они получаются после шлифования фанерной доски, а значит, в отходы могут попасть вредные соединения, используемые при этом виде работ.

В любом случае, главный критерий хороших евродров — качество. Порода древесины или форма не играют значительной роли. Главное, чтобы брекеты держали форму, не рассыпались в труху, в упаковке отсутствовали опилки — тогда сырье любой формы будет иметь прекрасную теплотворность и высокий КПД.

Фабричное производство

Прежде чем мы расскажем, как сделать топливные брикеты из опилок своими руками, поговорим о фабричных технологических процессах. Как мы уже говорили, брикетированное топливо получается очень плотным. А достигается это за счет гигантского давления, создаваемого экструдерами и мощными прессами. Оборудование для производства фабричного горючего очень сложное, но оно и более эффективное – оно позволяет получить топливо с вышеуказанными характеристиками.

Основным сырьем для топливных брикетов является опилки – они собираются на деревообрабатывающих предприятиях, где они считаются отходами для вторичной переработки. Далее проверяется их влажность, после чего опилки отправляются на просушку, чтобы из них была удалена лишняя влага. Излишне крупные опилки проходят дополнительное измельчение. К опилкам могут добавляться и многие другие компоненты – шелуха, сухая трава, измельченный уголь, листья и многое другое.

Производство топливных брикетов заканчивается процессом брикетирования. Сырье подается в экструдеры или под мощные прессы. Здесь оно спрессовывается, в результате чего на свет появляются европоленья, брикеты или пеллеты. Искусственные клеевые основы здесь не используются, достаточно тех веществ, что содержатся в исходном сырье – под действием высокого давления они объединяют спрессованную массу в единое целое. Готовые топливные брикеты готовы отправиться к покупателям.

Последний процесс изготовления брикетов – это их нарезка и фасовка, после чего продукция поступает к дилерам и продавцам.

Что выгоднее – дрова или брикеты?

Так как цена – одна из самых волнующих для конечного потребителя характеристик начать обзор следует именно с неё. 1 м3 топлива в брикетах стоит приблизительно в 2 раза дороже, чем дрова. Однако стоимость может различаться ещё сильней в зависимости от качества прессованных опилок и сорта древесины у поленьев. На протяжении всего анализа сравниваться будут усреднённые показатели для обоих видов твёрдого топлива.

Евродрова горят в 2 раза дольше, соответственно расход по массе у них значительно ниже. Пока получается, что экономически нет никакой разницы – стоят в 2 раза дороже и служат в 2 раза больше.

По окончании топки от дров в печи остаётся много углей и золы, а евродрова прогорают практически полностью. Удобство обслуживания отопительного оборудования у топливных брикетов намного выше.

Среди продаваемых на рынке прессованных опилок значительная доля не соответствует высоким стандартам качества, имеет плотность ниже положенной и слишком легко крошиться. Но и у дров всё сильно зависит от поставщика, часто покупателю их отгружают сырыми, с влажностью до 50% и из другого вида древесины. Один – один, некачественный товар можно купить и там и там примерно с равной вероятностью.

Комфорт при использовании брикетов однозначно выше. Не надо колоть, сушить древесину. При складировании евродрова занимают намного меньше места и за раз могут привести большее количество топлива.

С учётом всего сказанного топливные брикеты действительно оказываются чуточку выгоднее своих природных собратьев. Особенно это проявляется в отопительных системах с теплоносителями и автоматической подачей топлива в камеру сгорания.

Как рассчитать потребность в топливных брикетах?

Решив перевести отопление своего дома на брикеты из опилок, лучше сразу рассчитать, какое количество их потребуется, чтобы хватило на весь период. Здесь нужно учитывать температуру, которую необходимо поддерживать, площадь помещения, толщину стен и прочие факторы.

Не последнюю роль играет и качество экотоплива. Теплоотдача 1 кг качественных брикетов может доходить до 4, 4 кВт. От изделий, изготовленных в домашних условиях для использования в кирпичных печах или металлических банных агрегатах, такого результата не будет.

Допустим, дом площадью 100 м² хорошо утеплен, отопительный период длится 190 дней, коэффициент работы котла 0,7. Тогда 100 х 190 х 24 х 0,7 х 70 = 22 344 кВт. Если учесть, что КПД топки — 86%, теплоотдача снизится до 3,9 кВт. Следователь, нужен запас брикетов 22 344 : 3,9 = 5,7 т.

Классификация брикетов

По форме и технологии изготовления бруски подразделяются на несколько видов.

По форме

Самые распространенные виды топливных брикетов, отличающиеся между собой по форме:

- пини-кей

- руф

- нестро

Материал топлива один и тот же. Изделия имеют одинаковую теплотворность, но разную плотность.

Бруски пини-кей могут быть квадратные или шестигранные. Отверстие вдоль центральной части создает вентиляцию, что способствует горению. Плотность евродров наиболее высокая, равна 1,08-1,40 г/см3.

Брикеты руф изготавливаются в виде небольших кирпичиков. Они имеют низкую плотность – от 0,75 до 0,8 г/см3.

Евродрова нестро по форме напоминают цилиндры. Их плотность средняя — от 1 до 1,15 г/см3.

По материалу

Для изготовления топлива используют древесные опилки, шелуху семечек, гречки и риса, тырсу, торф.

От материала брикетного сырья зависит:

- зольность

- степень сгорания

- наличие сажи

- калорийность

У брусков из семечек самая высокая теплотворность. Наличие масла в их составе способствует горению, что является показателем высокой энергетической ценности. Однако масло становится причиной скопления сажи в дымоходе.

- Менее калорийны древесные брикеты из спрессованных опилок.

- Соломенные бруски довольно востребованы, их калорийность немного ниже, а зольность выше.

- Евродрова из тырсы обладают отличной теплоотдачей, при этом их зольность высокая.

- У брикетов из спрессованной шелухи риса, наоборот, зольность большая, а теплотворность низкая.