Инструмент, необходимый для сборки агрегата

С нуля собрать такой агрегат самостоятельно невозможно, так как для его изготовления потребуется задействовать технологическое оборудование, которого у домашнего мастера просто нет. Поэтому своими руками обычно собирают лишь агрегат, в некотором роде повторяющий . Его называют прибором Потапова.

Однако даже для сборки этого устройства необходимо оборудование:

- Дрель и набор сверл для нее;

- Сварочный аппарат;

- Машинка для шлифовки;

- Ключи;

- Крепеж;

- Грунтовка и малярная кисть.

Кроме этого потребуется приобретение двигателя, работающего от сети в 220 В и неподвижная основа для установки на ней самого прибора.

Этапы изготовления генератора

Сборка устройства начинается с подключения к насосу, желательного напорного типа, патрубка смешивания. Его присоединяют, используя специальный фланец. В центре донышка патрубка выполняется отверстие, по которому будет выводиться горячая вода. Чтобы контролировать ее поток используется тормозящее приспособление. Оно находится перед донышком.

Но так как в системе циркулирует и холодная вода, то ее течение должно также регулироваться. Для этого используют дисковый выпрямитель. При остывании жидкости она направляется к горячему концу, где в специальном смесителе происходит ее смешивание с нагретым теплоносителем.

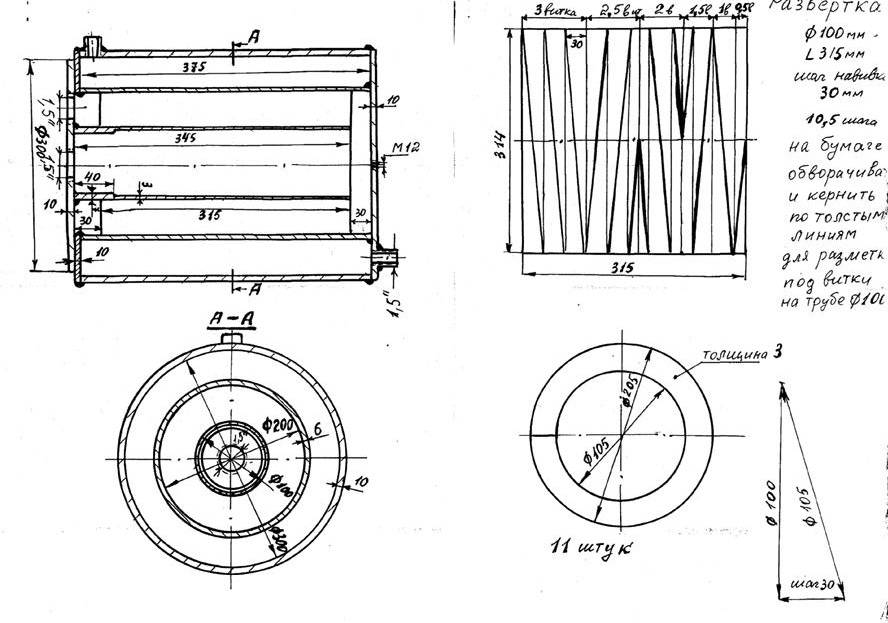

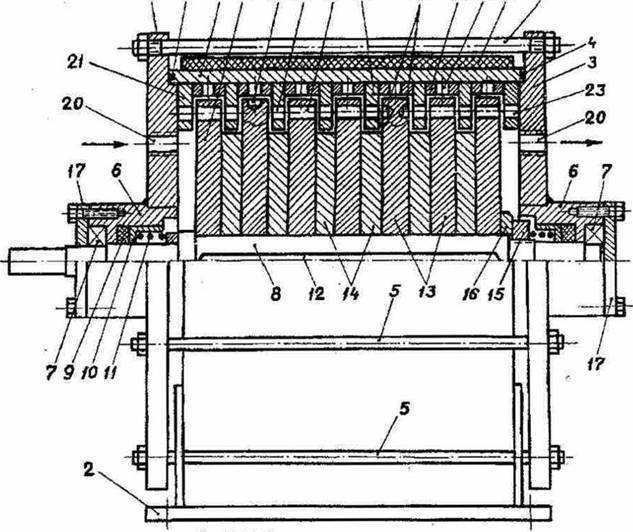

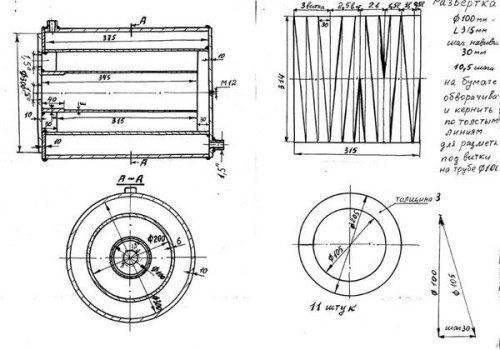

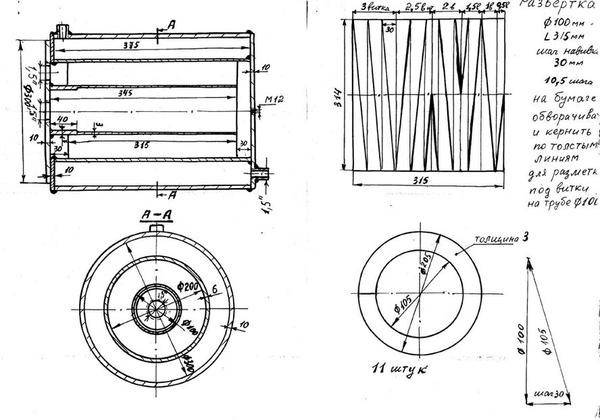

Далее переходят к сборке конструкции вихревого теплогенератора своими руками. Для этого использую шлифовальную машинку нарезают угольники из которых собирается основная конструкция. Как это сделать видно на расположенном ниже чертеже.

Собирать конструкцию можно двумя способами:

Собирать конструкцию можно двумя способами:

- Используя болты и гайки;

- При помощи сварочного аппарата.

В первом случае приготовьтесь к тому, что придется выполнить отверстия под крепеж. Для этого нужна дрель. В процессе сборки необходимо учитывать все размеры – это поможет получить агрегат с заданными параметрами.

Самый первый этап – это создание станины, на которой устанавливается двигатель. Ее собирают из железных уголков. Размеры конструкции зависят от размеров двигателя. Они могут отличаться и подбираются под конкретное устройство.

Чтобы закрепить двигатель на собранной станине потребуется еще один угольник. Он будет выполнять роль поперечины в конструкции

При выборе двигателя специалисты рекомендуют обращать внимание на его мощность. От этого параметра зависит количество нагреваемого теплоносителя

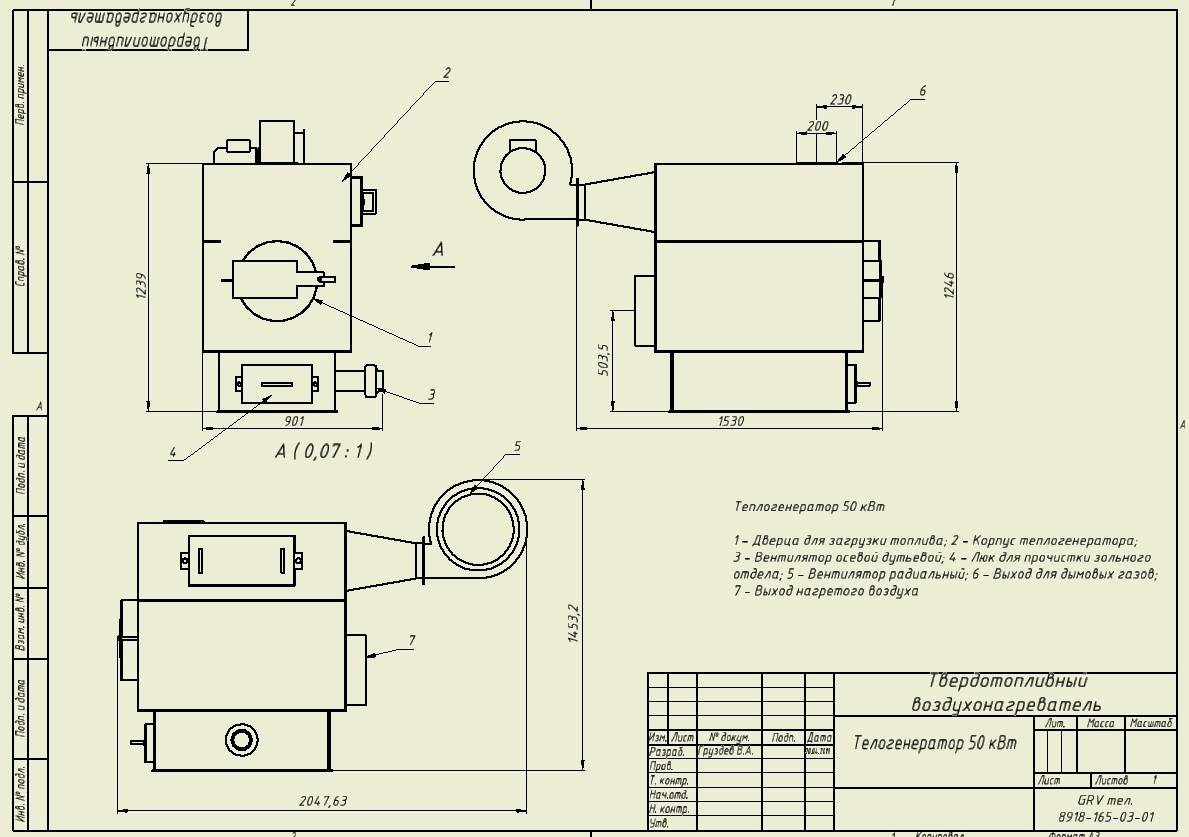

Смотрим видео, этапы сборки теплогенератора:

Смотрим видео, этапы сборки теплогенератора:

Последний этап сборки – это покраска рамы и подготовка отверстий для установки агрегата. Но прежде, чем приступать к монтажу насоса следует рассчитать его мощность. Иначе двигатель может не справиться с запуском установки.

После того, как все комплектующие подготовлены насос присоединяется к отверстию из которого поступает под давлением вода и агрегат готов к работе. Теперь, используя второй патрубок его подсоединяют к отопительной системе.

Подключение прибора к системе происходит следующим образом. Сначала его подсоединяют к отверстию, по которому поступает вода. Она при этом находится под давлением. Второй патрубок используется для непосредственного подсоединения к системе отопления. Чтобы изменять температуру теплоносителя за патрубком находится запирающее устройство. При его перекрытии температура в системе постепенно увеличивается.

Могут использоваться и дополнительные узлы. Однако стоимость такого оборудования достаточно высокая.

Смотрим видео, конструкция после изготовления:

Корпус будущего генератора можно выполнить сварным. А детали к нему по вашим чертежам выточит любой токарь. Обычно он имеет форму цилиндра, закрытого с обеих сторон. По сторонам корпуса выполняются сквозные отверстия. Они нужны для подсоединения агрегата к системе отопления. Внутри корпуса помещают жиклер.

Наружную крышку генератора обычно изготавливают из стали. Затем в ней выполняются отверстия под болты и центральное, к которому впоследствии приваривается штуцер для подачи жидкости.

На первый взгляд кажется, что ничего сложного в сборке теплогенератора своими руками на дровах нет. Но на самом деле эта задача не такая уже и легкая. Конечно, если не спешить и хорошо изучить вопрос, то справиться можно. Но при этом очень важна точность размеров выточенных деталей. И особого внимания требует изготовление ротора. Ведь в случае, если он будет выточен неправильно агрегат станет работать с высоким уровнем вибрации, что негативно скажется на всех деталях. Но большего всего в такой ситуации страдают подшипники. Они будут очень быстро разбиваться.

Только правильно собранный теплогенератор будет работать эффективно. При этом его КПД может достигать 93%. Поэтому специалисты советуют.

Как сделать теплогенератор кавитационный для отопления своими руками и выбрать насос

Чтобы обеспечить экономное отопление жилого, подсобного или производственного помещения, хозяева используют различные схемы и приемы получения тепловой энергии. Для того чтобы собрать теплогенератор кавитационного действия своими руками, следует разобраться в процессах, которые позволяют осуществить выработку тепла.

Что лежит в основе работы

Кавитация обозначает процесс образования парообразных пузырьков в толще воды, чему способствует медленное понижение водяного давления при большой скорости потока.

Возникновение каверн или полостей, заполненных паром, может быть вызвано и прохождением акустической волны или излучением лазерного импульса.

Замкнутые области воздуха, или кавитационные пустоты, перемещаются водой в область высокого давления, где происходит процесс их схлопывания с излучением волны ударной силы. Явление кавитации не может возникнуть при отсутствии указанных условий.

Физический процесс кавитационного явления сродни закипанию жидкости, но при кипении давление воды и пара в пузырьках является средним по значению и одинаковым. При кавитации давление в жидкости выше среднего и выше парового давления. Понижение же напора носит локальный характер.

При создании нужных условий молекулы газа, которые всегда присутствуют в толще воды, начинают выделяться внутрь образующихся пузырьков.

Этот явление проходит интенсивно, так как температура газа внутри полости достигает до 1200ºС из-за постоянного расширения и сжимания пузырьков.

Исследования показывают, что разрушительному действию агрессивного кислорода подвергаются даже инертные к этому газу материалы – золото и серебро. Кроме того, явление схлопывания воздушных полостей вызывает достаточно шума, что является нежелательной проблемой.

Теплогенераторы вихревого типа Потапова

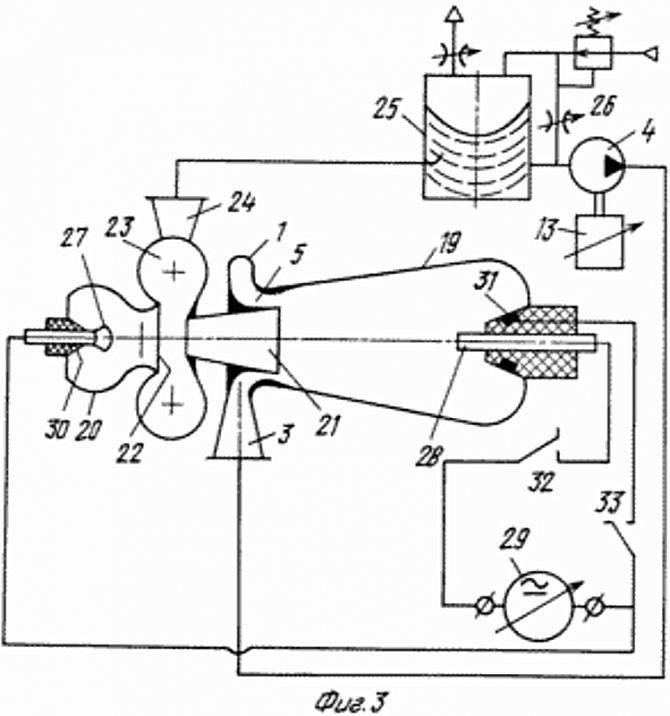

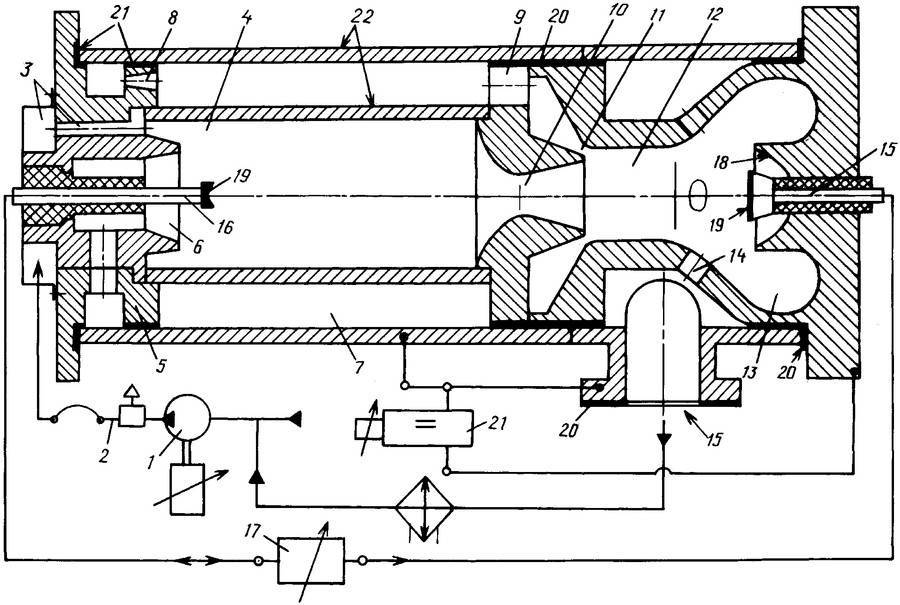

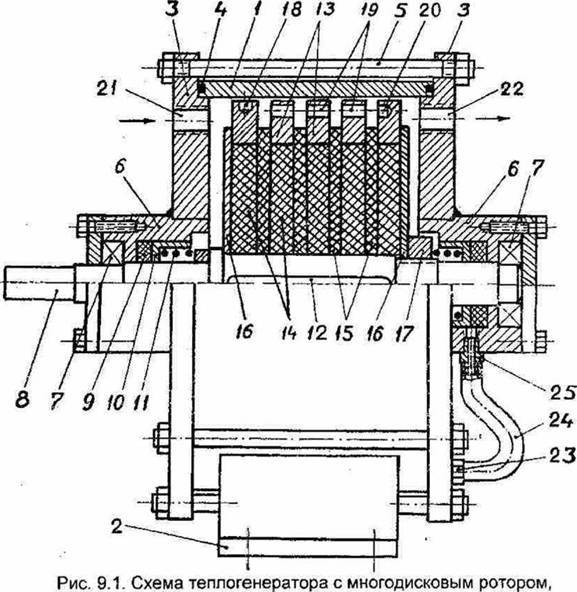

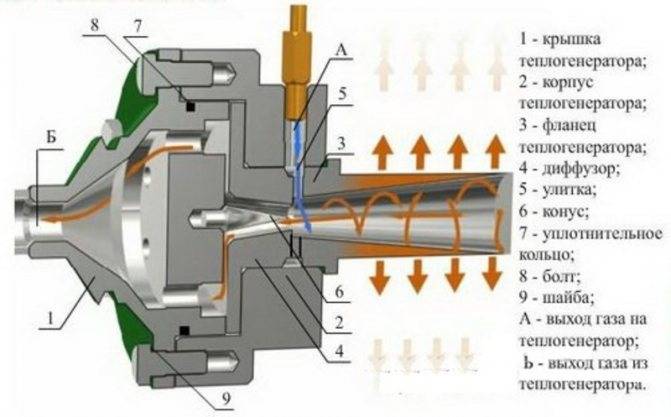

Собирается вихревой теплогенератор Потапова своими руками при помощи ротора на двух дисках. Минимум его диаметр обязан составлять 3,5 см. При этом статоры чаще всего устанавливаются чугунного типа. Корпус для устройства можно подобрать стальной, однако толщина металла в данном случае минимум обязана составлять около 2,2 мм. Кожух для вихревого теплогенератора подбирается толщиною примерно 3 мм. Все это необходимо для того, чтобы улитка над ротором сидела довольно плотно

При этом зажимное кольцо важно использовать также плотное

На выходе устанавливается кожух, однако его толщина обязана равняться примерно 2,2 мм. Для того чтобы закрепить кольцо, необходимо использовать втулку. Штуцер в данном случае должен находиться над улиткой. Диффузоры для этого устройства используются самые простые. При этом клапанов механизме имеется только два. Один их них обязан располагаться над ротором. При этом минимальный зазор у камеры должен составлять 2 мм. Крышка чаще всего снимается по резьбе. Электродвигатель для устройства подирают мощностью не менее 3 кВт. За счет этого предельное давление в системе способно возрасти до 5 бар.

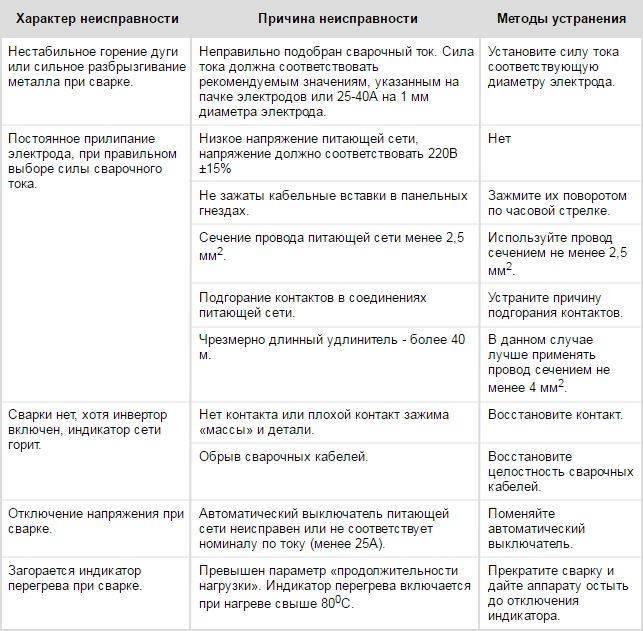

Факторы, приводящие к выходу из строя сварочного инвертора

Ситуации, которые могут стать причиной выхода инвертора из строя или привести к нарушениям в его работе, можно разделить на два основных типа:

- связанные с неправильным выбором режима сварочных работ;

- обусловленные выходом из строя деталей устройства или их неправильной работой.

Методика выявления неисправности инвертора для последующего ремонта сводится к последовательному выполнению технологических операций, от самых простых – к наиболее сложным. То, на каких режимах выполняются такие проверки и в чем заключается их суть, обычно оговаривается в инструкции на оборудование.

Распространенные неисправности инверторов, их причины и способы устранения

Если рекомендуемые действия не привели к желаемым результатам и работа аппарата не восстановлена, чаще всего это означает, что причину неисправности следует искать в электронной схеме. Причины выхода из строя ее блоков и отдельных элементов могут быть различными. Перечислим наиболее распространенные.

- Во внутреннюю часть устройства проникла влага, что может произойти, если на корпус аппарата попадают атмосферные осадки.

- На элементах электронной схемы скопилась пыль, что приводит к нарушению их полноценного охлаждения. Максимальное количество пыли в инверторы попадает в тех случаях, когда они эксплуатируются в сильно запыленных помещениях или на строительных площадках. Чтобы не доводить оборудование до такого состояния, его внутреннюю часть необходимо регулярно чистить.

- К перегреву элементов электронной схемы инвертора и, как следствие, к их выходу из строя может привести несоблюдение продолжительности включения (ПВ). Данный параметр, который необходимо строго соблюдать, указывается в техническом паспорте оборудования.

Следы попадания жидкости внутрь корпуса инвертора

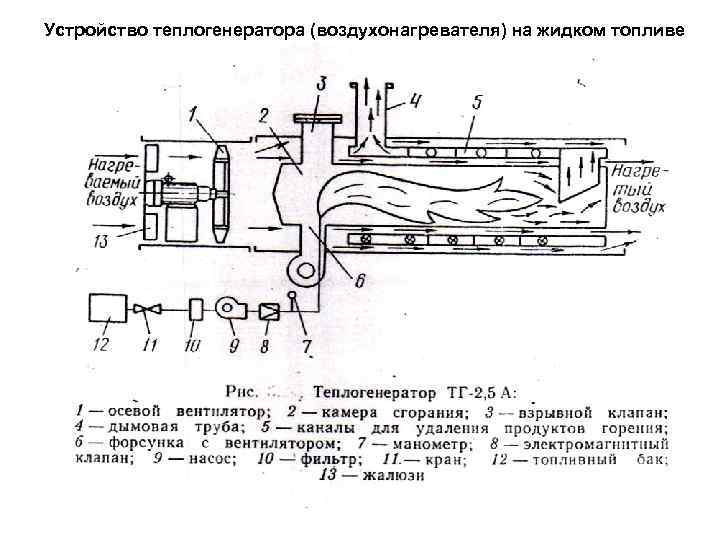

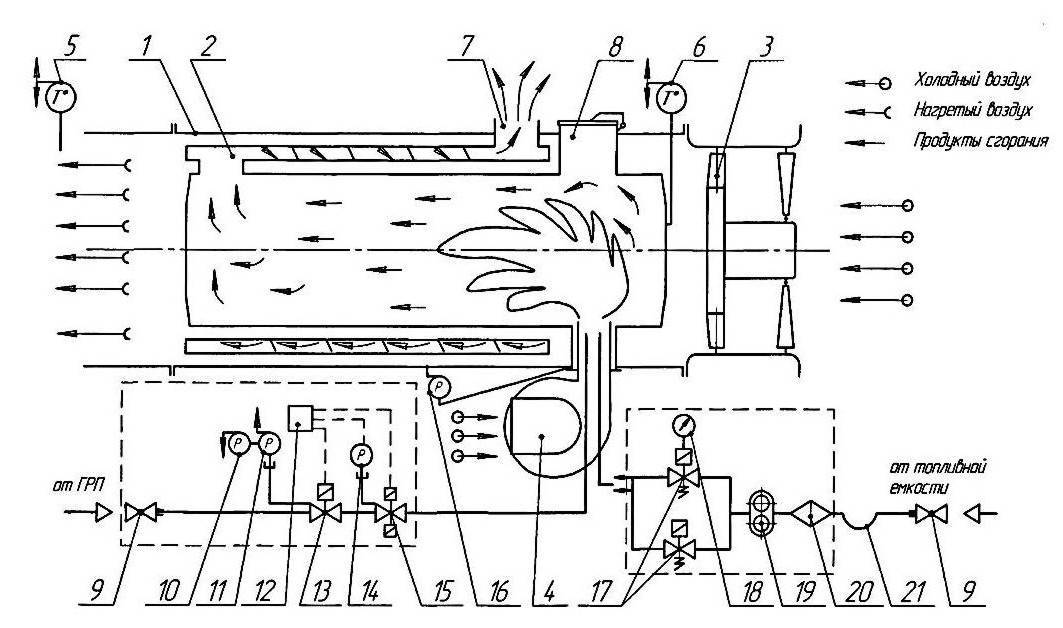

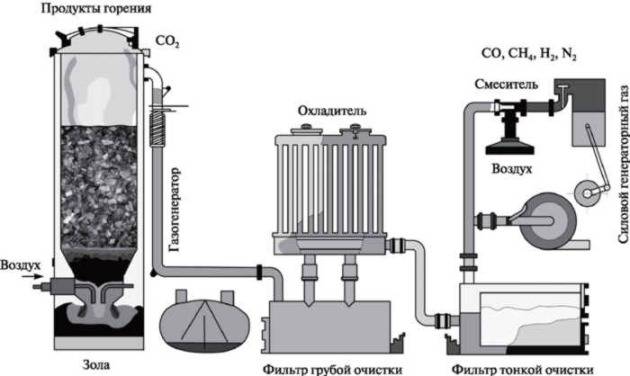

Принцип работы газогенераторного двигателя на дровах

В основу работы газогенераторной установки положен процесс пиролиза — получение горючей газовой смеси из древесины. В ее составе значительную часть занимает угарный газ, или окись углерода, также присутствуют свободный водород, метан и некоторые углеводородные соединения. Незначительный процент в смеси составляют балластные газы — азот, водяной пар и углекислый газ. Пиролиз происходит в газогенераторе. Конструкция устройства представляет собой закрытую емкость с колосниками, в которую через верхний бункер поступает твердое топливо. В качестве дымохода используется патрубок для выхода полученной газовой смеси. Последовательность пиролиза выглядит следующим образом:

- В нижней части газогенератора под колосниками сгорают дрова. В процессе их горения в камеру нагнетается воздух в объеме около 35% от необходимого количества для переработки всех дров.

- Большое количество тепловой энергии от сгорания дров запускает реакцию кислорода воздуха и углерода, в результате чего образуется углекислота.

- В зоне газификации газогенератора углекислый газ дополнительно получает углерод из древесины, превращаясь в угарный газ. Одновременно в результате разложения водяного пара образуется свободный водород.

- Проходя через сухую древесину, раскаленные газы способствуют ее подсушиванию и превращению в полукокс, что способствует выделению еще большего объема углерода. Процесс носит название сухой перегонки и сегодня находит свое применение в ряде отраслей топливной промышленности.

- Образовавшаяся газовая смесь выходит из газогенератора через патрубок и поступает на очистку от посторонних примесей и взвесей для дальнейшей подачи в двигатель внутреннего сгорания.

Очистка получившейся газовой смеси — обязательный процесс переработки дров. Отказ от нее вызывает быстрое загрязнение и порчу двигателя, чувствительного к качеству и химическому составу газового топлива. Специально для его очистки была сконструирована фильтрующая система, состоящая из трех частей:

- Циклон, или фильтр грубой очистки. Представляет собой вертикальный цилиндр конусообразной формы. Газовая смесь циркулирует вдоль стенок на высокой скорости, в результате чего под воздействием центробежной силы крупные частицы выделяются из общей массы и падают на дно устройства. Затем они выводятся из фильтра, чтобы не загрязнять новую порцию смеси.

- Радиатор — охладитель газовой смеси. Здесь очищенная смесь охлаждается до температуры, при которой она легко воспламеняется. Подача газа в радиатор осуществляется методом нагнетания.

- Фильтр тонкой очистки. Здесь происходит удаление из газовой смеси мелкой взвеси сажи и золы, которую не удалось извлечь в циклоне.

Очищенная и охлажденная газовая смесь подается в двигатель внутреннего сгорания автомобиля или отопительного котла. Ее горение дает необходимое количество энергии для движения транспортного средства или для обогрева здания.

Устройство и принцип работы

Изначально, за счет вихревых потоков научились получать нагрев воздуха и других газовых смесей. В тот момент греть так воду не представлялось возможным из-за отсутствия у нее свойств к сжатию. Первые попытки в этом направлении сделал Меркулов, который предложил заполнить трубу Ранка водой вместо воздуха. Выделение тепла оказалось побочным эффектом вихревого движения жидкости, и долгое время процесс не имел даже обоснования.

В зависимости от способа формирования кавитационных пузырьков внутри жидкости все вихревые теплогенераторы подразделяются на три категории:

- Пассивные тангенциальные системы;

- Пассивные аксиальные системы;

- Активные устройства.

Теперь рассмотрим каждую из категорий более детально.

Пассивные тангенциальные ВТГ

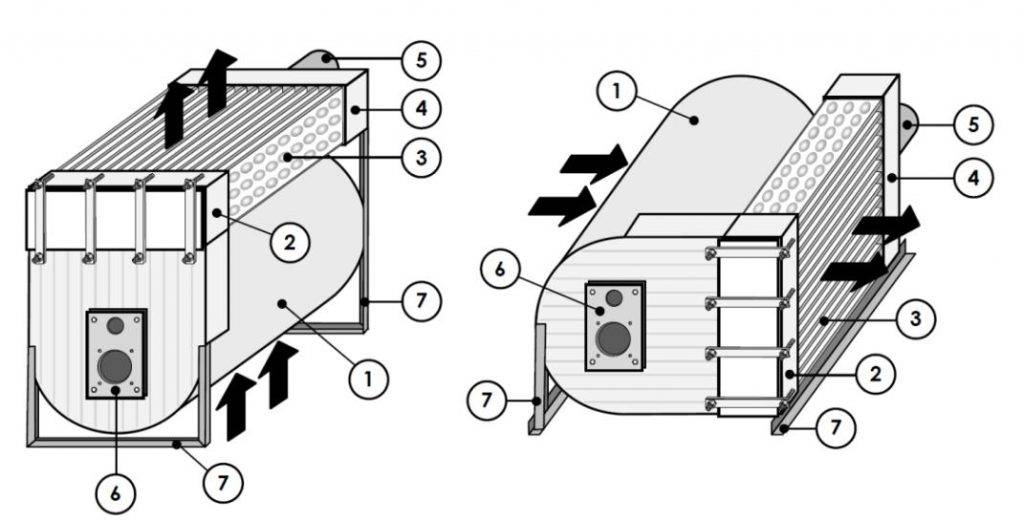

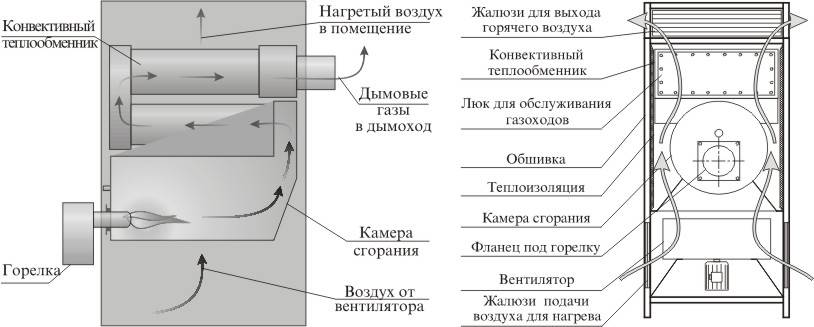

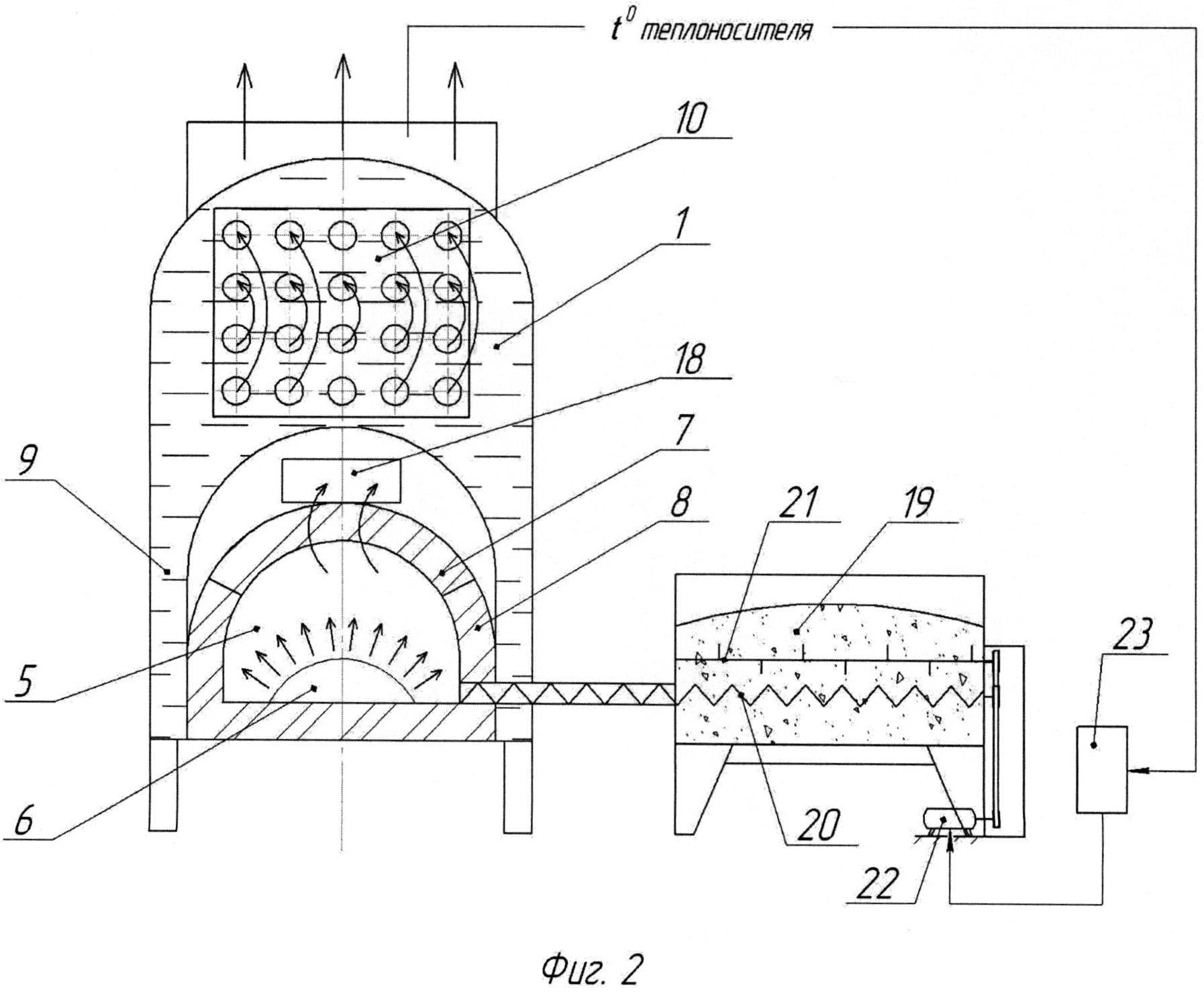

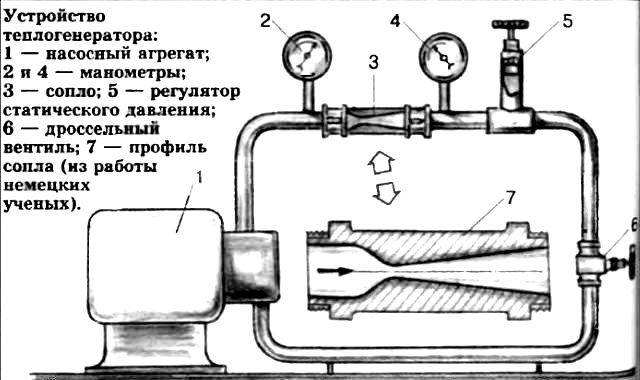

Это такие вихревые теплогенераторы, в которых термогенерирующая камера имеет статическое исполнение. Конструктивно такие вихревые генераторы представляют собой камеру с несколькими патрубками, по которым осуществляется подача и съем теплоносителя. Избыточное давление в них создается путем нагнетания жидкости компрессором, форма камеры и ее содержание представляет собой прямую или закрученную трубу. Пример такого устройства приведен на рисунке ниже.

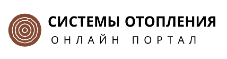

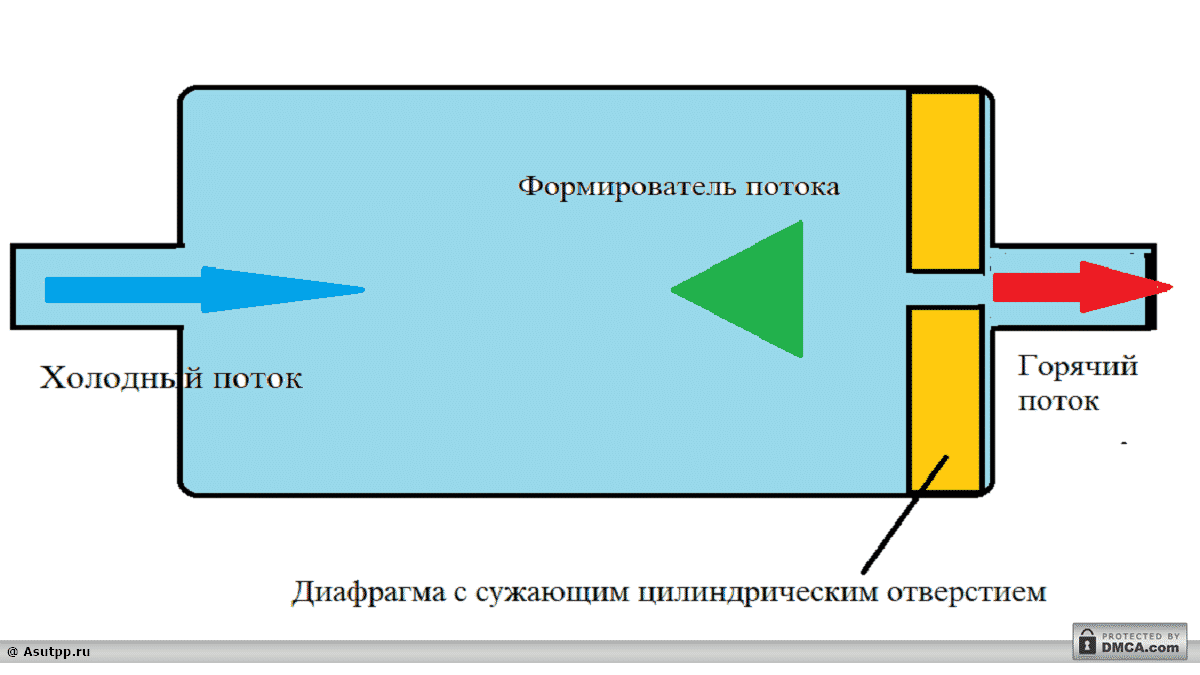

Рисунок 1: принципиальная схема пассивного тангенциального генератора

При движении жидкости по входному патрубку происходит затормаживание на входе в камеру за счет тормозящего приспособления, из-за чего возникает разреженное пространство в зоне расширения объема. Затем происходит схлопывание пузырьков и нагревание воды. Для получения вихревой энергетики в пассивных вихревых теплогенераторах устанавливаются несколько входов / выходов из камеры, форсунки, переменная геометрическая форма и прочие приемы для создания переменного давления.

Пассивные аксиальные теплогенераторы

Как и предыдущий тип, пассивные аксиальные не имеют подвижных элементов для создания завихрений. Вихревые теплогенераторы такого типа осуществляют нагрев теплоносителя за счет установки в камере диафрагмы с цилиндрическими, спиральными или коническими отверстиями, сопла, фильера, дросселя, выступающих в роли сужающего устройства. В некоторых моделях устанавливаются по нескольку нагревательных элементов с различными характеристиками проходных отверстий для повышения эффективности их работы.

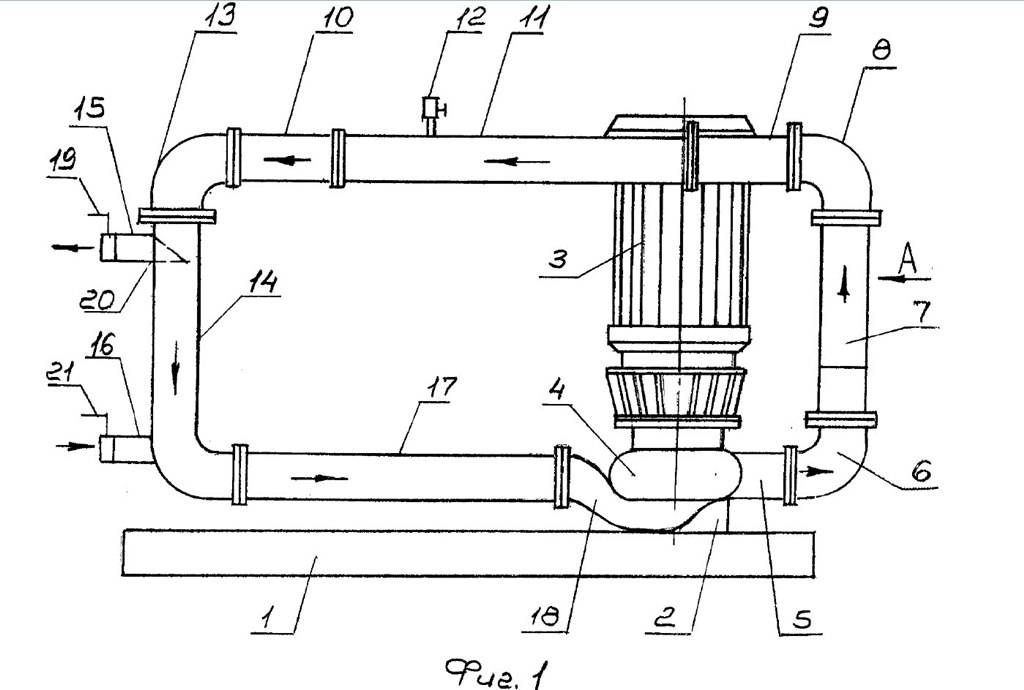

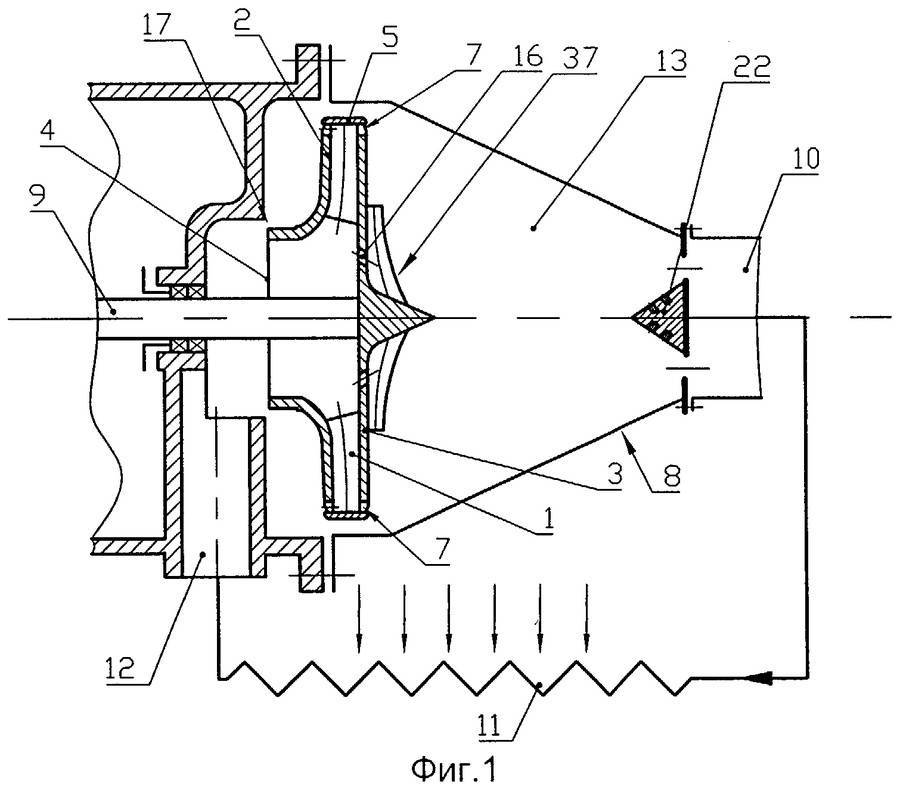

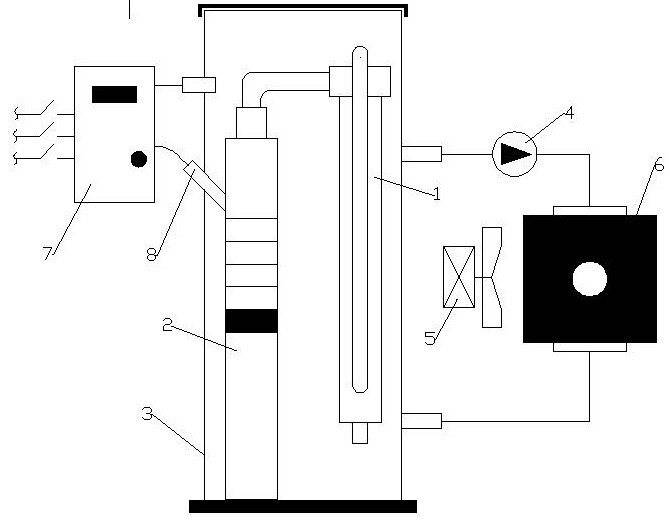

Посмотрите на рисунок, здесь приведен принцип действия простейшего аксиального теплогенератора. Данная тепловая установка состоит из нагревательной камеры, входного патрубка, вводящего холодный поток жидкости, формирователя потока (присутствует далеко не во всех моделях), сужающего устройства, выходного патрубка с горячим потоком воды.

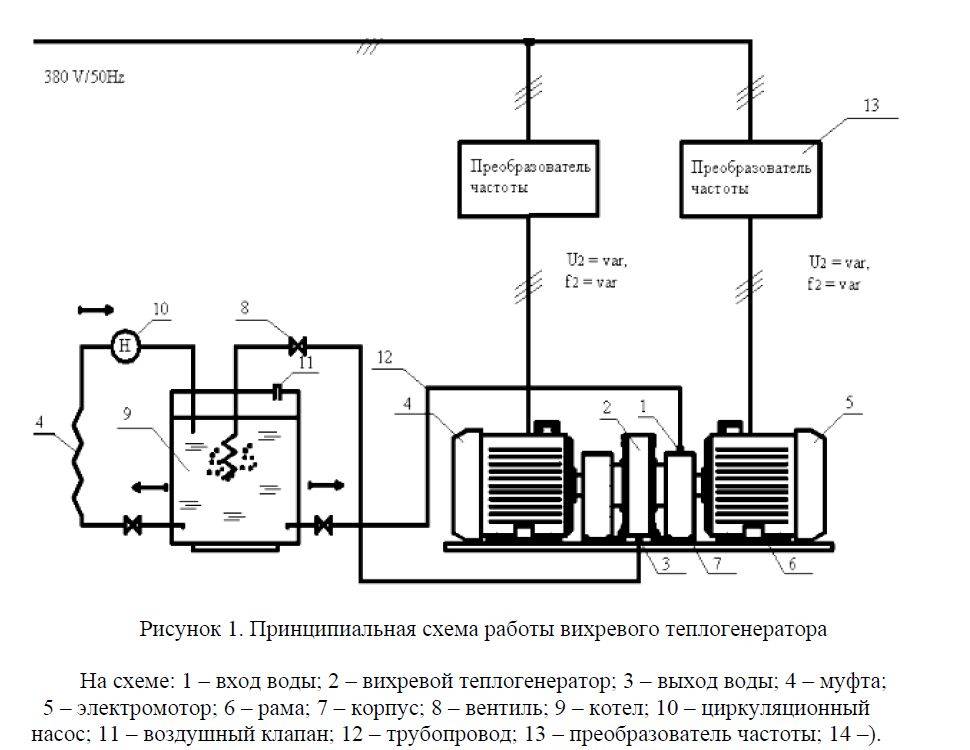

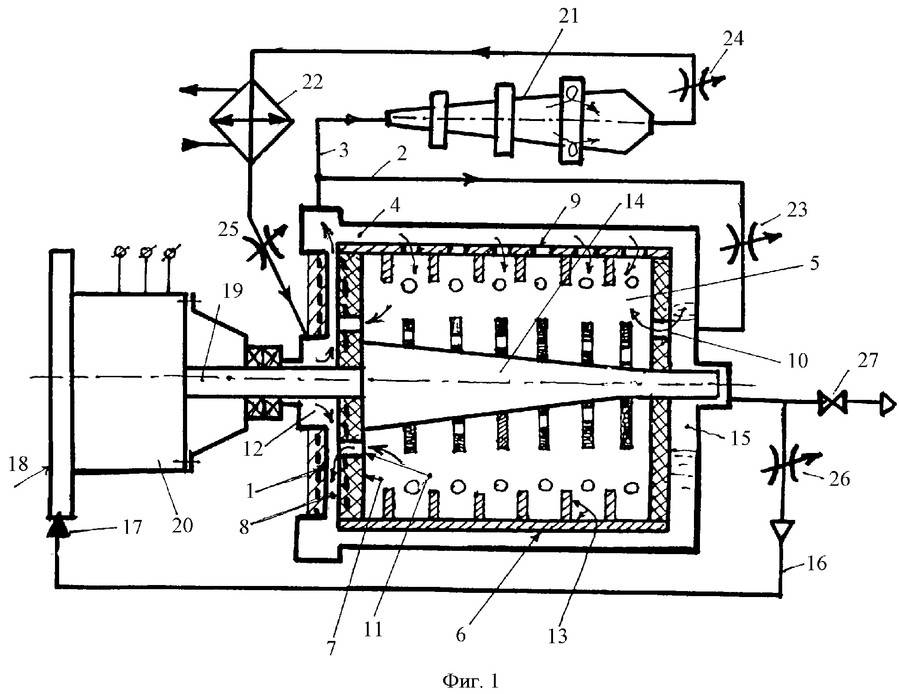

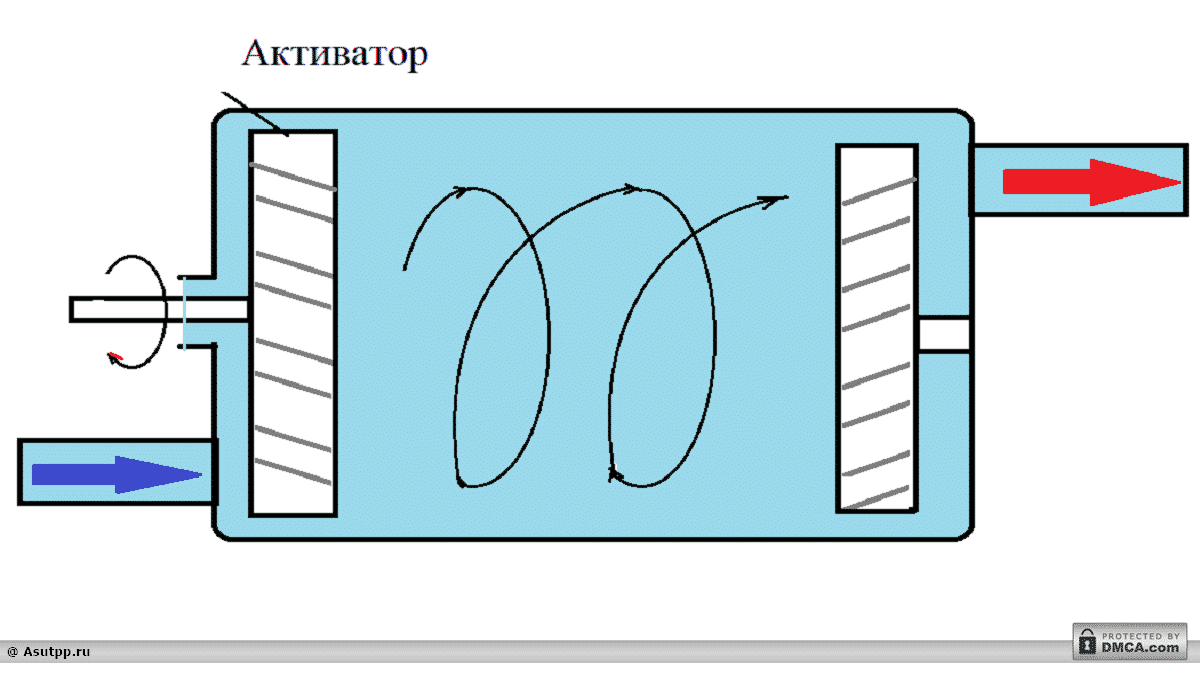

Активные теплогенераторы

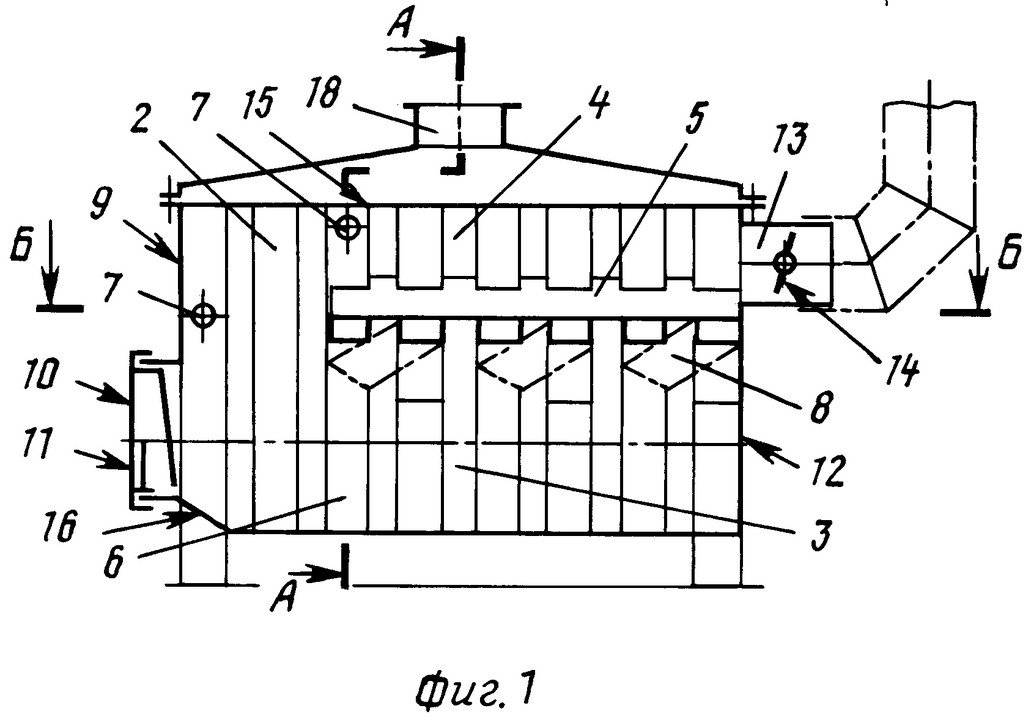

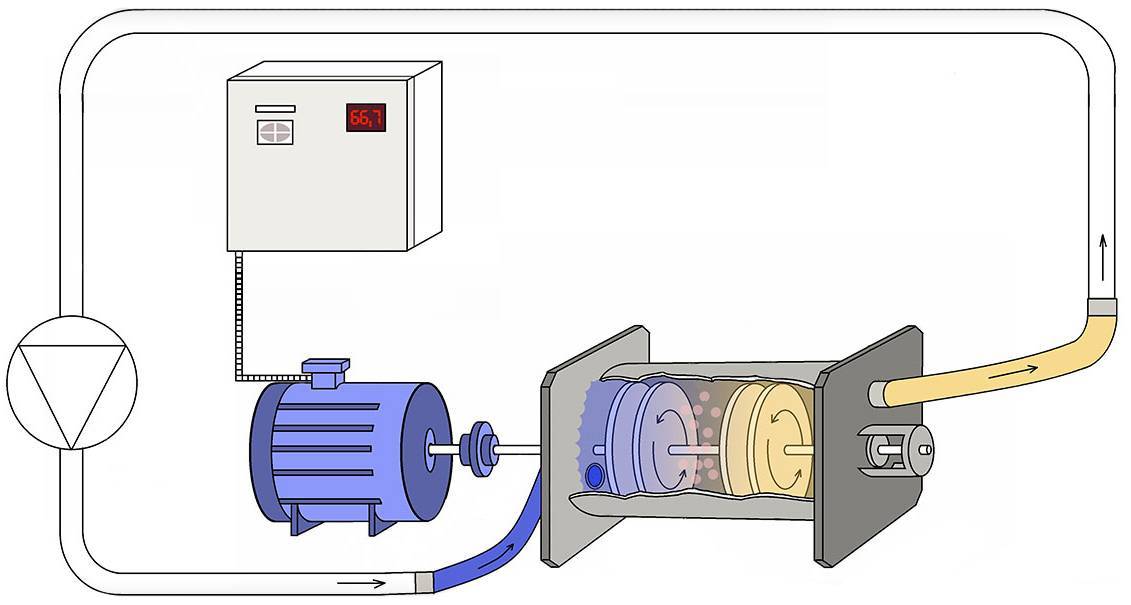

Нагревание жидкости в таких вихревых теплогенераторах осуществляется за счет работы активного подвижного элемента, взаимодействующего с теплоносителем. Они оснащаются камерами кавитационного типа с дисковыми или барабанными активаторами. Это роторные теплогенераторы, одним из наиболее известных среди них является теплогенератор Потапова. Простейшая схема активного теплогенератора приведена на рисунке ниже.

При вращении активатора в таком происходит образование пузырьков благодаря отверстиям на поверхности активатора и разнонаправленных с ними на противоположной стенке камеры. Такая конструкция считается наиболее эффективной, но и достаточно сложной в подборе геометрических параметров элементов. Поэтому преимущественное большинство вихревых теплогенераторов имеет перфорацию только на активаторе.

Плюсы и минусы

В сравнении с другими теплогенераторами, кавитационные агрегаты отличаются рядом преимуществ и недостатков.

К плюсам таких устройств следует отнести:

- Куда более эффективный механизм получения тепловой энергии;

- Расходует значительно меньше ресурсов, чем топливные генераторы;

- Может применяться для обогрева как маломощных, так и крупных потребителей;

- Полностью экологичен – не выделяет в окружающую среду вредных веществ во время работы.

К недостаткам кавитационных теплогенераторов следует отнести:

Сравнительно большие габариты – электрические и топливные модели имеют куда меньшие размеры, что немаловажно при установке в уже эксплуатируемом помещении;

Большая шумность за счет работы водяного насоса и самого кавитационного элемента, что затрудняет его установку в бытовых помещениях;

Неэффективное соотношение мощности и производительности для помещений с малой квадратурой (до 60м2 выгоднее использовать установку на газу, жидком топливе или эквивалентной электрической мощности с нагревательным тэном).\

Немного истории

Вихревой тепловой генератор считается перспективной и инновационной разработкой. А между тем, технология не нова, так как уже почти 100 лет назад ученые думали над тем, как применить явление кавитации.

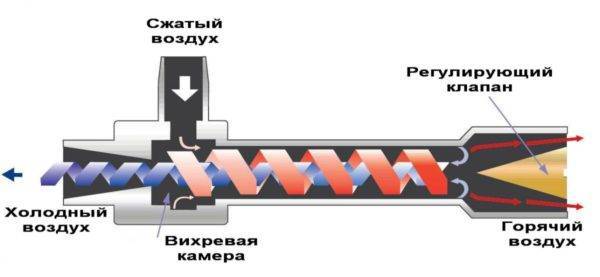

Труба Ранка, проникая в которую газообразная среда делится на горячий и холодный воздух — это явление было открыто в начале двадцатого века, а применяется на практике сегодня

Первая действующая опытная установка, так-называемая «вихревая труба», была изготовлена и запатентована французским инженером Джозефом Ранком в 1934 году.

Ранк первым заметил, что температура воздуха на входе в циклон (воздухоочиститель) отличается от температуры той же воздушной струи на выходе. Впрочем, на начальных этапах стендовых испытаний, вихревую трубу проверяли не на эффективность нагрева, а наоборот, на эффективность охлаждения воздушной струи.

Показанный на схеме принцип работы вихревой трубы несложен — поток проходит через камеру закрутки, где разбивается на два потока с разной температурой

Технология получила новое развитие в 60- х годах двадцатого века, когда советские ученые догадались усовершенствовать трубу Ранка, запустив в нее вместо воздушной струи жидкость.

За счет большей, в сравнении воздухом, плотности жидкой среды, температура жидкости, при прохождении через вихревую трубу, менялась более интенсивно. В итоге, опытным путем было установлено, что жидкая среда, проходя через усовершенствованную трубу Ранка, аномально быстро разогревалась с коэффициентом преобразования энергии в 100%!

К сожалению, необходимости в дешёвых источниках тепловой энергии на тот момент не было, и технология не нашла практического применения. Первые действующие кавитационные установки, предназначенные для нагрева жидкой среды, появились только в середине 90-х годов двадцатого века.

На фото показан демонстрационный вихревой генератор, в котором вода циркулирует в замкнутом контуре

Череда энергетических кризисов и, как следствие, увеличивающийся интерес к альтернативным источникам энергии послужили причиной для возобновления работ над эффективными преобразователями энергии движения водяной струи в тепло. В результате, сегодня можно купить установку необходимой мощности и использовать ее в большинстве отопительных систем.

Главное это двигатель

Выбирать двигатель нужно в зависимости от того, какое напряжение имеется. Есть много схем, при помощи которых можно подключить к сети 220 Вольт двигатель на 380 Вольт и наоборот. Но это другая тема.

Начинают сборку теплового генератора с электродвигателя. Его надо будет закрепить на станине. Конструкция этого устройства представляет собой металлический каркас, который проще всего сделать из угольника. Размеры надо будет подбирать на месте для тех устройств, которые будут в наличии.

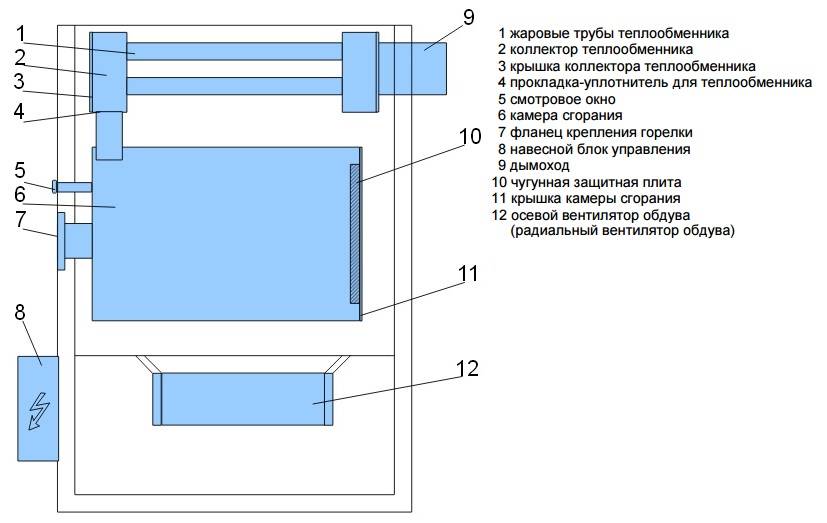

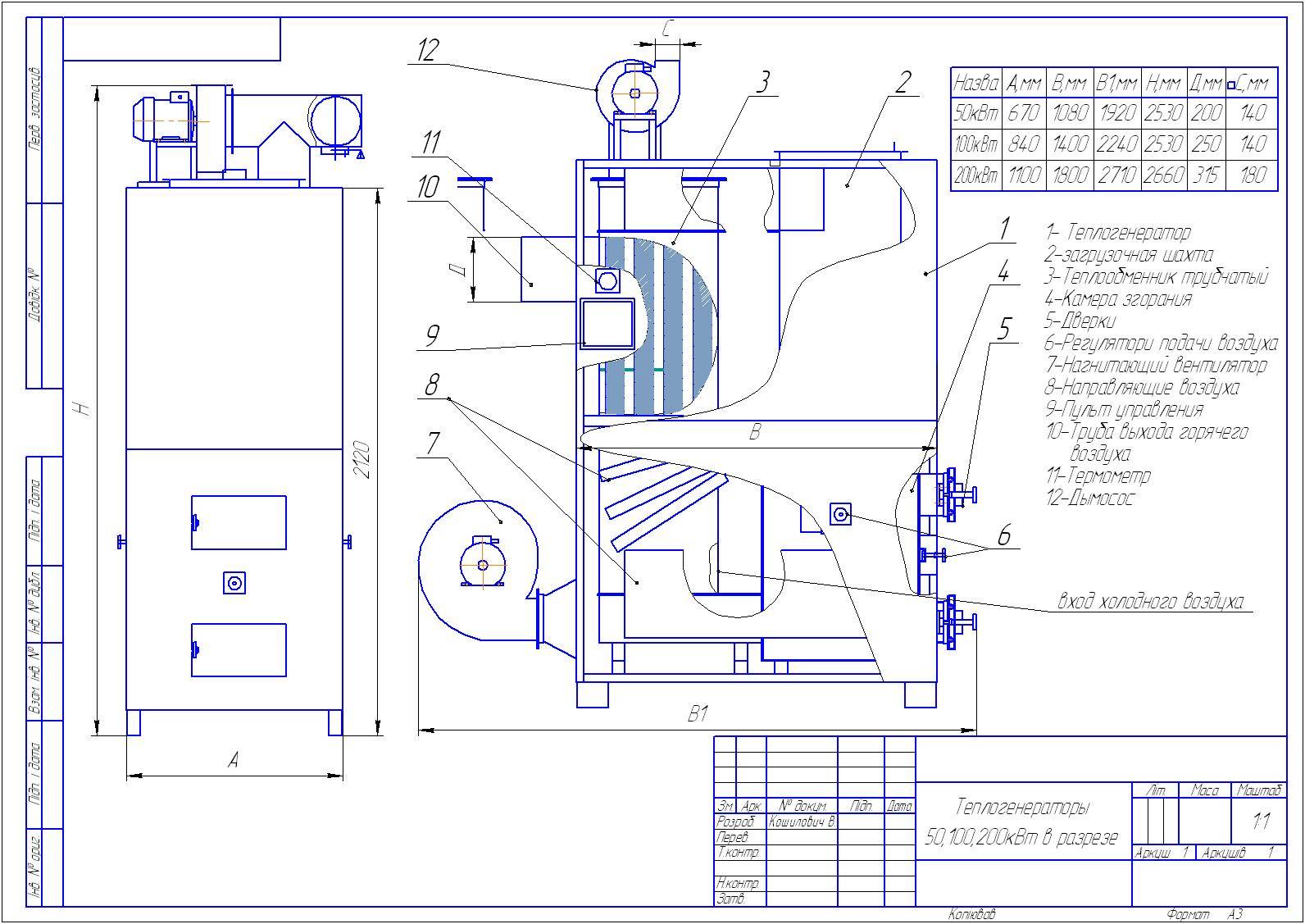

Чертеж вихревого теплогенератора.

Список инструментов и материалов:

- угловая шлифовальная машинка;

- сварочный аппарат;

- электродрель;

- набор сверл;

- рожковые или накидные ключи на 12 и на 13;

- болты, гайки, шайбы;

- металлический уголок;

- грунтовка, краска, кисть малярная.

- Нарежьте при помощи угловой шлифовальной машинки угольники. Используя сварочный аппарат, соберите прямоугольную конструкцию. Как вариант — сборку можете сделать при помощи болтов и гаек. На конечном варианте конструкции это не скажется. Длину и ширину подберите так, чтобы все детали оптимально разместились.

- Вырежьте еще один кусок угольника. Прикрепите его как поперечину с таким расчетом, чтобы можно было закрепить двигатель.

- Сделайте покраску рамы.

- Просверлите отверстия в каркасе под болты и установите двигатель.

Виды генераторов

Принципиальным критерием, по которому генераторы отличаются друг от друга, является загружаемое топливо. В зависимости от этого выделяют следующие виды:

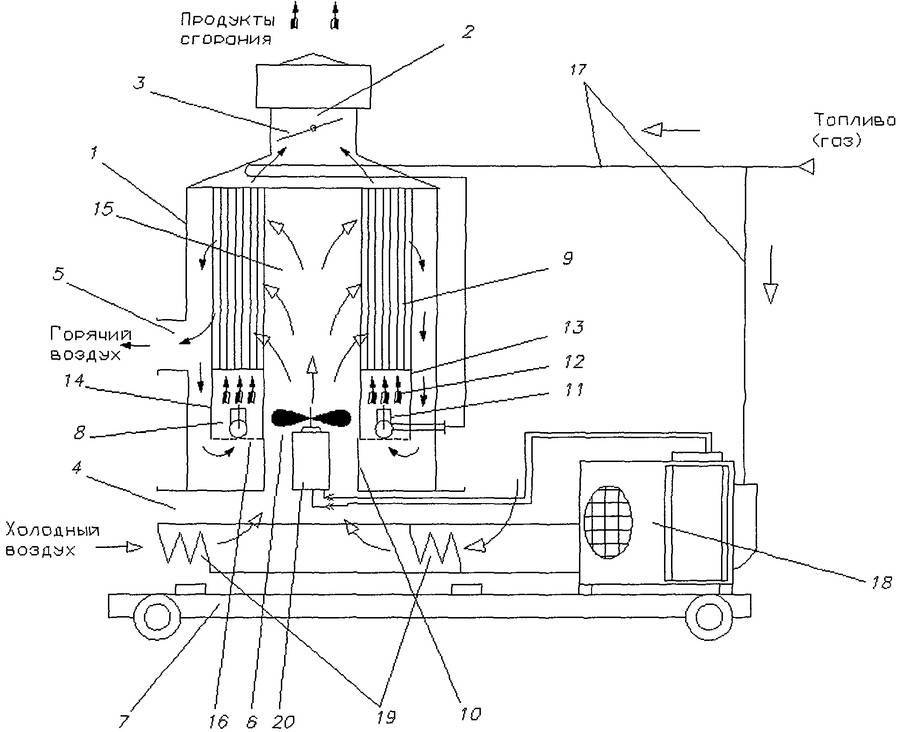

- Дизельные теплогенераторы – вырабатывают тепло в результате сгорания дизельного топлива. Способны хорошо обогревать большие площади, но для дома их лучше не использовать в силу наличия выработки токсичных веществ, образуемых в результате сгорания топлива.

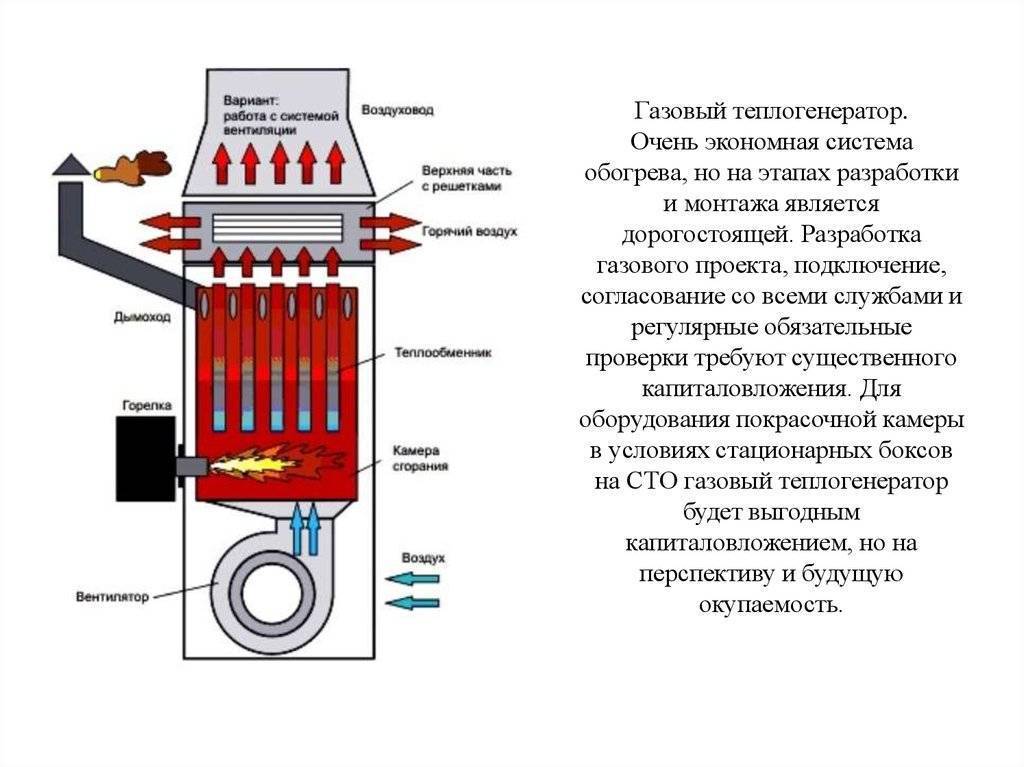

- Газовые теплогенераторы – работают по принципу непрерывной подачи газа, сгорая в специальной камере который также вырабатывает тепло. Считается вполне экономичным вариантом, однако установка требует специального разрешения и соблюдения повышенной безопасности.

- Генераторы, работающие на твердом топливе – по конструкции напоминают обычную угольную печь, где имеется камера сгорания, отсек для сажи и пепла, а также нагревательный элемент. Удобны для эксплуатации на открытой местности, поскольку их работа не зависит от погодных условий.

- Кавитационный теплогенератор – их принцип работы основывается на процессе термической конверсии, при которой пузырьки, образуемые в жидкости, провоцируют смешанный поток фаз, увеличивающий вырабатываемое количество тепла.

Последний вид теплогенераторов за последние 200 лет собрал вокруг себя массу споров и противоречий. Появились, как сторонники теории кавитации, так и ее противники. Но, так или иначе, кавитационные теплогенераторы получили широкое распространение в обогреве жилья.

Самым популярным теплогенератором, работающим по этому принципу, является генератор Потапова.

Информация об устройстве

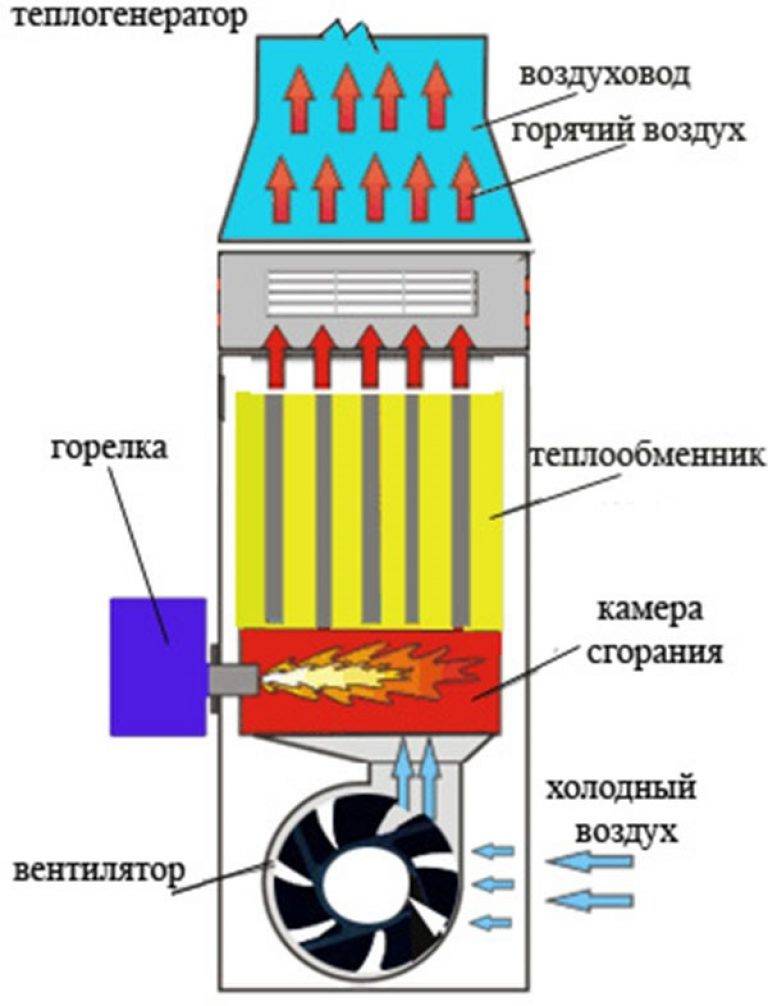

Теплогенератор – это специальный прибор, основная цель которого вырабатывать тепло, путем сжигания, загружаемого в него, топлива. При этом вырабатывается тепло, которое затрачивается на обогрев теплоносителя, который уже в свою очередь непосредственно выполняет функцию обогрева жилой площади.

Первые теплогенераторы появились на рынке еще в 1856 году, благодаря изобретению британского физика Роберта Бунзена, который в ходе ряда проведенных опытов заметил, что вырабатываемое при горении тепло можно направлять в любое русло.

С тех пор генераторы, конечно же, модифицировались и способны обогревать гораздо больше площади, нежели это было 250 лет назад.

Испытание теплогенератора

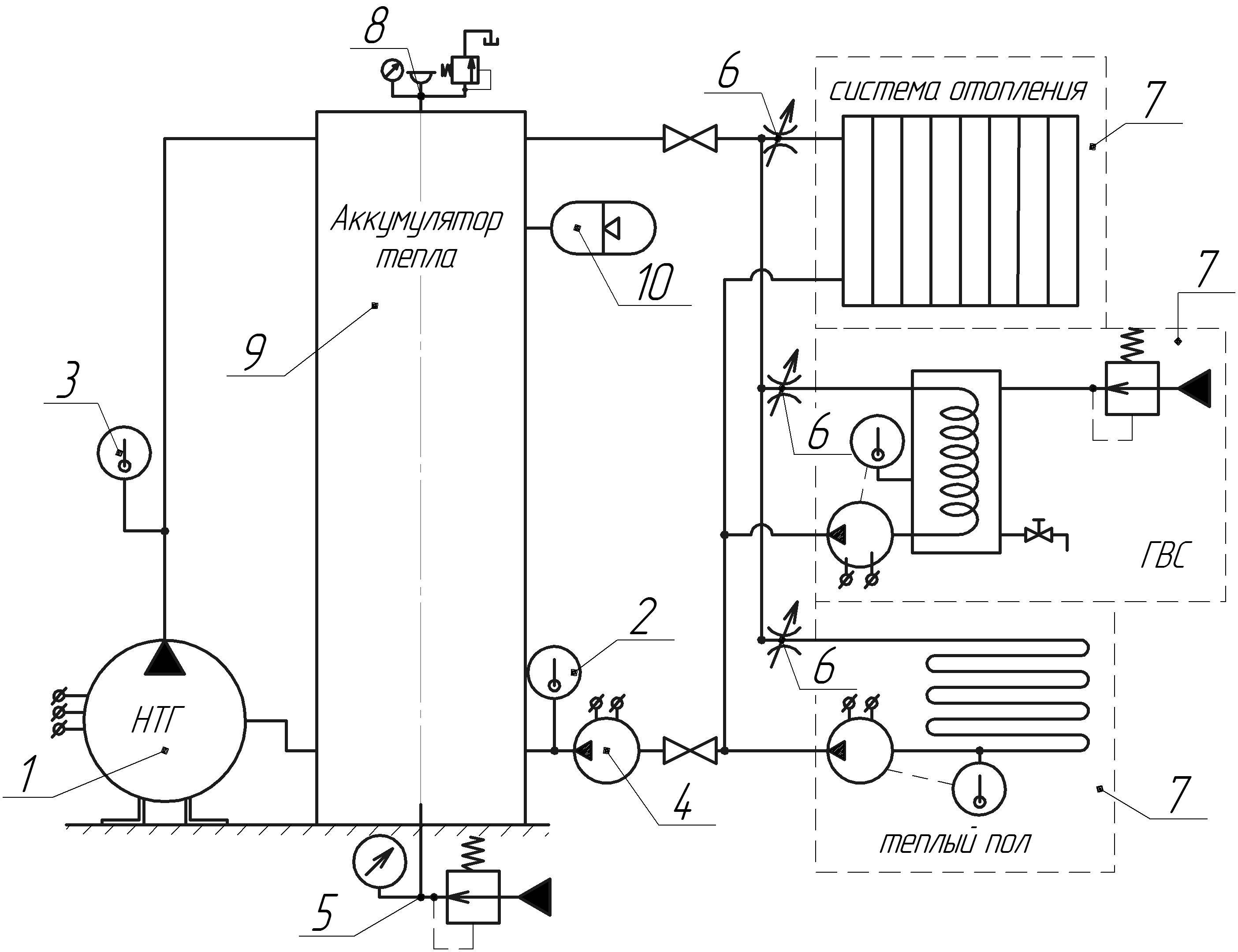

После того как установка подключена можно приступать к испытаниям. Запускаем электродвигатель насоса и, наблюдая показания манометров, устанавливаем необходимый перепад давления. Для этого в контуре предусмотрен вентиль, находящийся между входным и выходным патрубками. Поворачивая рукоятку вентиля, устанавливаем давление в трубопроводе после сопла в диапазоне 1,2…1,5 атм. В участке контура между входом сопла и выходом насоса оптимальным давлением будет диапазон 8…12 атм.

Насос смог нам обеспечить давление на входе в сопло 9,3 атм. Установив давление на выходе из сопла 1,2 атм, пустили воду по кругу (закрыли выходной вентиль) и засекли время. При движении воды по контуру мы зафиксировали рост температуры примерно 4°С в минуту. Таким образом через 10 минут мы уже нагрели воду с 21°С до 60°С. Объем контура с установленным насосом составил почти 15 л Потребляемую электроэнергию вычислили, измерив ток. Исходя из этих данных, мы можем вычислить коэффициент преобразования энергии.

КПЭ = (С*m*(Tк-Tн))/(3600000*(Qк-Qн));

Где,

- С – удельная теплоемкость воды, 4200 Дж/(кг*К);

- m – масса нагреваемой воды, кг;

- Tн – температура воды начальная, 294° К;

- Tк – температура воды конечная, 333° К;

- Qн – показания электросчетчика начальные, 0 кВт*ч;

- Qк – показания электросчетчика конечные, 0,5 кВт*ч.

Подставим данные в формулу и получим:

КПЭ = (4200*15*(333-294))/(3600000*(0,5-0)) = 1,365

Это значит, что потребляя 5 кВт*ч электроэнергии наш теплогенератор производит в 1,365 раз больше тепловой, а именно 6,825 кВт*ч. Таким образом мы можем смело утверждать о состоятельности данной идеи. В этой формуле не учитывается КПД двигателя, а значит, реальный коэффициент трансформации будет еще выше.

При расчете необходимой для обогрева нашего дома тепловой мощности исходим из общепринятой упрощенной формулы. Согласно этой формуле при стандартной высоте потолка (до 3 м), для нашего региона необходимо 1 кВт тепловой мощности на каждые 10 м2.Таким образом, для нашего дома площадью 10х10=100 м2 потребуется 10 кВт тепловой мощности. Т.е. одного теплогенератора мощностью 5,5 кВт для обогрева этого дома не хватает, но это только на первый взгляд. Если вы еще не забыли, то для обогрева помещения мы собираемся использовать систему «теплый пол», которая дает экономию до 30% затрачиваемой энергии. Из этого следует, что вырабатываемых теплогенератором 6,8 кВт тепловой энергии как раз должно хватить для обогрева дома. К тому же последующее подключение теплового насоса и гелиоколлектора позволит нам еще уменьшить затраты энергии.

Утепление вихревого двигателя

Перед тем как запускать в работу устройство следует его утеплить. Делается это после сооружения кожуха. Конструкцию рекомендуется обмотать тепловой изоляцией. Как правило, в этих целях используется стойкий к высоким температурам материал. Слой утепления крепится к кожуху прибора проволокой. В качестве тепловой изоляции стоит использовать один из следующих материалов:

Готовый тепловой генератор.

- стекловата;

- минеральная вата;

- базальтовая вата.

Как видно из списка, подойдет практически любая волокнистая теплоизоляция. Вихревой индукционный нагреватель, отзывы о котором можно найти по всему рунету, должен утепляться качественно. В ином случае есть риск, что прибор будет отдавать больше теплоты в помещение, где он установлен. Полезно знать: « .

В конце следует дать несколько советов. Первое – поверхность изделия рекомендуется окрасить. Это защитит его от коррозии. Второе – все внутренние элементы прибора желательно сделать потолще. Такой подход повысит их износостойкость и сопротивляемость агрессивной среде. Третье – стоит изготовить несколько запасных крышек. Они также должны иметь на плоскости отверстия требуемого диаметра в необходимых местах. Это необходимо, чтобы путем подбора добиться более высокого КПД агрегата.