Пресс для изготовления топливных брикетов своими руками

Покупка готового оборудования для изготовления брикетов в зависимости от его мощности обойдется в сумму от 300 тыс. до 1 млн. руб.

Разумеется, для частника, желающего заняться изготовлением данного топлива чисто для собственных нужд, такие затраты нецелесообразны, поскольку окупятся они не скоро. Более правильным будет изготовить пресс из подручных материалов, тем более что ничего сложного в его конструкции нет.

Можно соорудить необходимое оборудование с нуля либо воспользоваться готовыми механизмами.

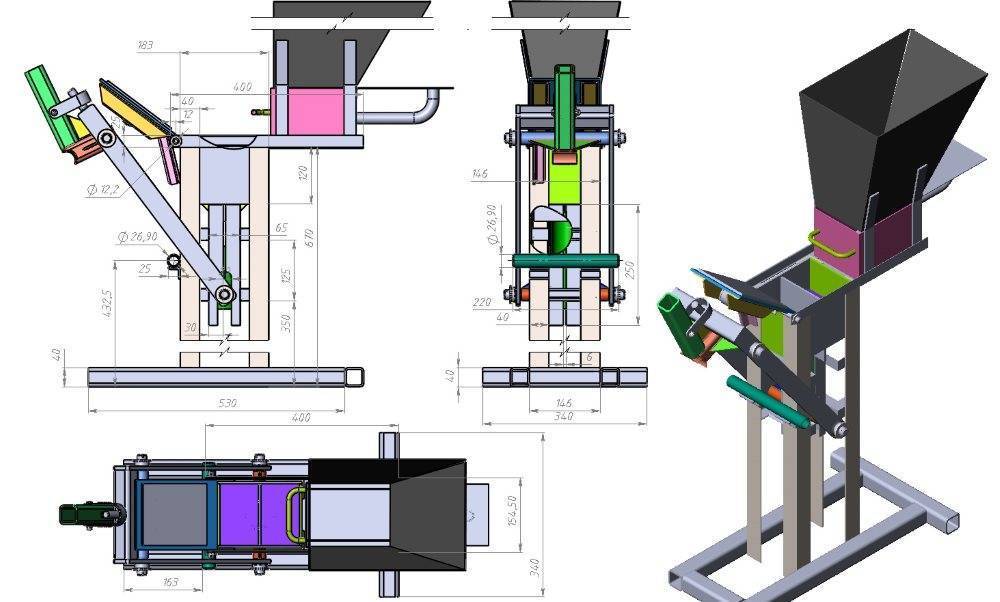

Самодельный станок

Схема

Рычажный и винтовой самодельный прессы не требуют применения покупных изделий, но и значительным усилием сжатия они похвастаться не могут. Предлагается собрать пресс на основе гидравлического домкрата или такого же пресса.

Он может быть оснащен электродвигателем либо ручным приводом:

- К гидравлической установке присоединим пуансон. Его размеры должны соответствовать размерам матрицы, в которой сырье будет спрессовываться в брикет.

- Саму матрицу изготовим из толстостенной трубы — это самый простой вариант. Для выхода воздуха и влаги в ее стенках будут проделаны отверстия.

- Матрицу оснастим съемным дном. Удалив его, готовый брикет можно будет вытолкнуть пуансоном в приемный лоток.

Чертеж-схема изготовления брикетов из размоченной бумажной массы

Рабочий механизм поместим в корпус, снабженный для удобства транспортирования двумя ручками.

Необходимые материалы

Кроме гидравлической установки понадобятся кое-какие разновидности стального проката:

- Швеллер.

- Уголок равнополочный 100х100 мм.

- Лист толщиной 3 – 6 мм. Из него будет вырезаться пуансон. Толщина заготовки зависит от диаметра матрицы: чем большим он будет, тем толще должен быть пуансон.

Из этого же листа вырежем съемное дно для матрицы.

- Труба диаметром 25 – 30 мм — из нее будет изготовлен шток пуансона.

- Толстостенная труба — заготовка для матрицы. Диаметр зависит от того, какого размера брикеты хочет получить пользователь. Чем тоньше они будут, тем выше их плотность, но производительность станка при этом уменьшится.

- Труба большого диаметра — заготовка для корпуса миксера. Если подходящей трубы нет барабан можно сделать из листа жести.

- Оцинкованная сталь для изготовления лотков.

Всего потребуется два лотка — для загрузки подготовленного материала в матрицу и для приема готовых брикетов.

Инструкция по изготовлению и сборке

Порядок операций при изготовлении пресса выглядит так:

- Из швеллеров необходимо сварить основание устройства.

- Из уголка делаем 4 стойки длиной по 1,5 метра. Они привариваются вертикально и с одинаковым шагом.

- Далее из трубы или листа жести необходимо изготовить барабан, в котором будет перемешиваться сырье. Если у вас есть поломанная стиральная машина, барабан, а также подшипники, можно извлечь из нее.

- Барабан нужно прикрепить к стойкам. Если есть возможность, его следует оборудовать электродвигателем. Если мотор является слишком высокооборотистым и понизить скорость вращения барабана до приемлемого значения за счет одной только разницы в диаметрах шкивов не удается, следует применить редуктор.

- Под барабаном необходимо закрепить лоток, по которому подготовленный материал будет подаваться в матрицу.

- В стенках трубы, используемой в качестве заготовки для матрицы, необходимо выполнить несколько отверстий диаметром 3 – 5 мм. Их надо распределить равномерно, чтобы воздух и вода выдавливались по всему объему брикета.

- Снизу к матрице необходимо приварить фланец, к которому будет прикручиваться съемное дно. Это дно вырезается из стального листа в виде диска с проушинами.

- Матрица приваривается или прикручивается к основанию под загрузочным лотком.

- Из стального листа вырезаем круглый пуансон. Это просто диск, диаметр которого позволяет ему свободно входить в матрицу.

Шток изготавливается из трубы: достаточно диаметра 30 мм. Одной стороной он приваривается к пуансону, а другой — крепится к гидравлической установке.

Далее весь узел следует прикрепить к стойкам точно над матрицей.

Чтобы сократить время, затрачиваемое на извлечение готового брикета из матрицы, и сделать тем самым станок более производительным, к днищу матрицы можно приварить пружину с диском такого же диаметра, что и пуансон.

После отключения гидравлической установки и извлечения пуансона изделие будет выталкиваться пружиной автоматически.

Плюсы и минусы самодельных брикетов

Преимущества топливных самодельных брикетов из опилок:

- углекислого газа выделяется намного меньше, чем при топке дровами или углем;

- компактный продукт, требующий мало места для хранения;

- материал не гниет из-за высокой плотности;

- ровно и красиво горит;

- в доме не будет мусора и пыли;

- экономия средств, при условии доступности сырья и оборудования для изготовления;

- брикеты долго горят – до четырех часов;

- выделяется мало дыма;

- не выбрасываются в воздух вредные вещества;

- чистку дымохода можно будет производить в три раза реже;

- экологично и безопасно;

- мощность котла увеличивается на 50%;

- сжигание угля дает зольность 20%, а брикетов 1-1,5%;

- кубометр брикетов из опилок по уровню теплоотдачи равен 4-6 кубометрам дров.

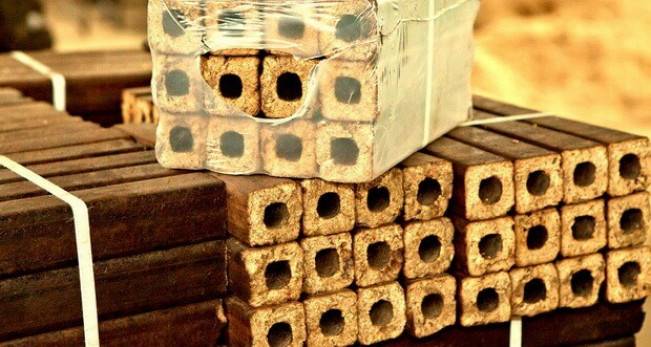

Брикеты из опилок долго горят и выделяют мало дыма

Недостатки самодельных брикетов из опилок:

- при недостаточном усилии пресса, брикеты могут рассыпаться;

- в домашних условиях готовые брикеты трудно хорошо высушить. В летнее время их можно просушить на солнце, а в другое время года – только в помещении, что не дает сильного снижения влажности. Соответственно они будут хуже гореть.

- изготовление и сушка брикетов требуют много места;

- процесс изготовления крайне трудоемкий и требует больших физических усилий.

Брикеты нужно хранить в сухом помещении. Срок хранения брикетов из опилок, сделанных в домашних условиях, не превышает года. Зола, получаемая от сгорания продукта, является прекрасным удобрением.

Самодельные брикеты из опилок являются дешевым и безопасным топливом. Если есть возможность их сделать своими руками, то брикеты сделают процесс отопления дома выгодным и экологичным.

Технологический процесс

Для изготовления брикетов потребуется глина и, конечно, опилки. Их смешивают в пропорции 10:1, добавляют воду до тех пор, пока консистенция раствора не станет формообразующей

Очень важно, чтобы глина, которая является основным связующим элементом, равномерно занимала весь объем опилок

Можно перемешать смесь вручную, но лучше воспользоваться строительным миксером. Он сделает эту работу быстро и качественно.

Чтобы провести формовку брикетов, подойдут самые разные материалы:

- ящики;

- выброшенные кастрюли;

- любая емкость.

Наилучшими формовочными материалами считаются ящики, т. к. они имеют точную геометрическую конфигурацию, прямоугольное сечение. В таком виде их легче хранить, потому что складирование не вызовет никаких сложностей.

Формование будущего топлива должно проводиться при прессовании готового раствора.

Последняя операция изготовления – сушка. Хорошо, когда на улице стоит яркая солнечная погода, потому что брикеты в таких условиях очень быстро сохнут.

Для придания прочности необходимо дно ящика и его стенки до процесса формирования проложить бумагой. Затем насыпать подготовленный раствор и провести прессование.

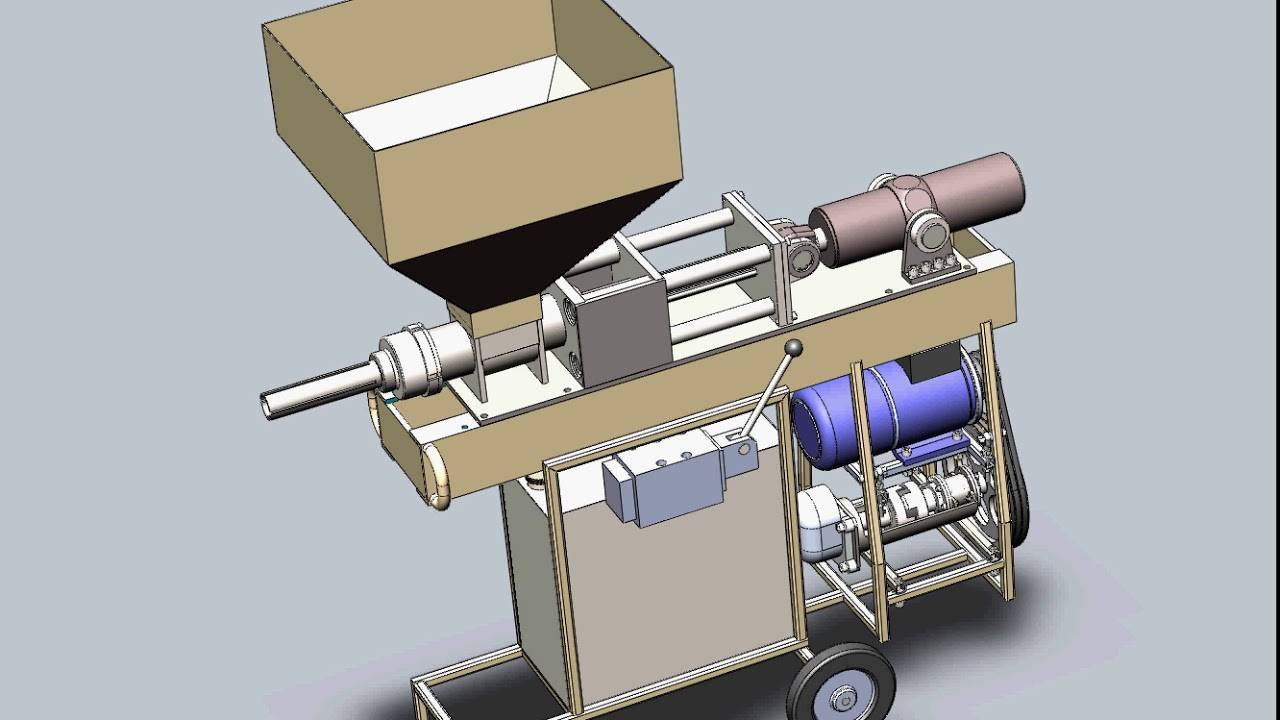

Станок для производства топливных древесных брикетов

В настоящее время топливные гранулы не получили такого распространения, как другие виды теплоносителей. В первую очередь это связано с их высокой стоимостью. Поэтому многие в качестве альтернативы рассматривают вариант изготовление оборудования для производства топливных брикетов из древесных опилок своими руками.

Принцип изготовления топливных брикетов из опилок

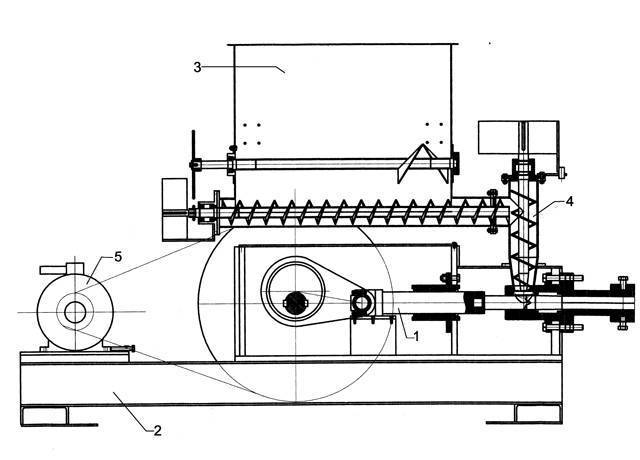

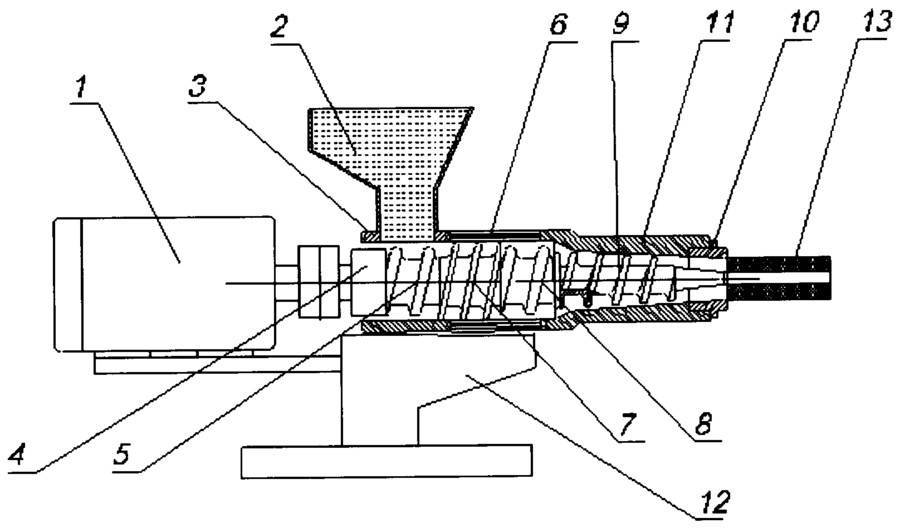

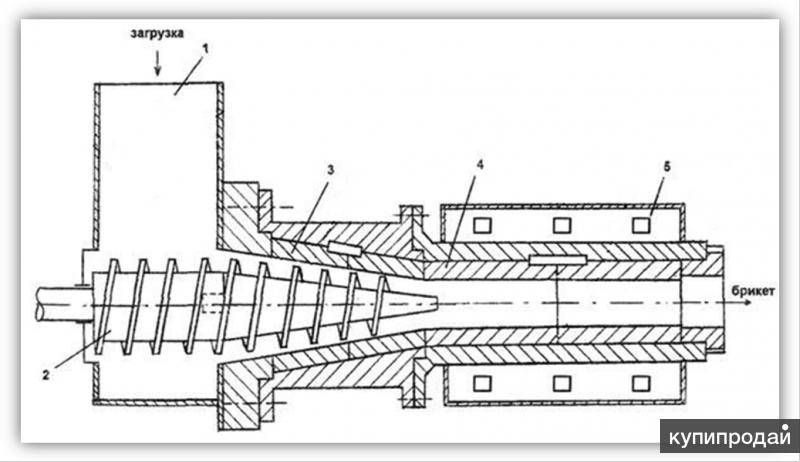

Установка по производству топливных брикетов методом экструзии

Технология производства этого вида топлива довольно проста. На первом этапе опилки проходят стадию просушки, а затем их помещают в специальное оборудование.

В настоящее время существует два способа изготовление топливных брикетов своими руками. Для получения качественной продукции в линии применяются два метода воздействия — давление и термическая обработка. Это дает возможность формировать внешний защитный слой и при этом сохранить высокий уровень плотности заготовки.

Вторая методика больше подойдет для комплектации небольшого производства оборудование для формирования топливных кубов из опилок своими руками. Она заключается в прессовании исходной массы, в результате чего получаются готовые изделия различной формы — кубические или овальные.

Но перед началом организации следует решить ряд вопросов:

- сырье. В качестве основы можно использовать отходы различных пород древесины. Желательно, чтобы они были одной фракции. Для этого дополнительно необходимо приобрести или сделать измельчитель;

- место для расположения станков. Помимо него следует предусмотреть наличие складских помещений, а также упаковочной машины;

- механическая или электрическая конструкция. В первом случае будет небольшой объем производства, но при этом отсутствует зависимость от подачи электроэнергии.

Особое внимание следует уделить предварительной стадии подготовки сырья. Она должна содержать минимум влаги, для этого обустраивают камеры просушки

Для большей теплоотдачи топливные брикеты должны иметь сквозное отверстие вдоль центральной оси. Это нужно предусмотреть во время проектирования формы.

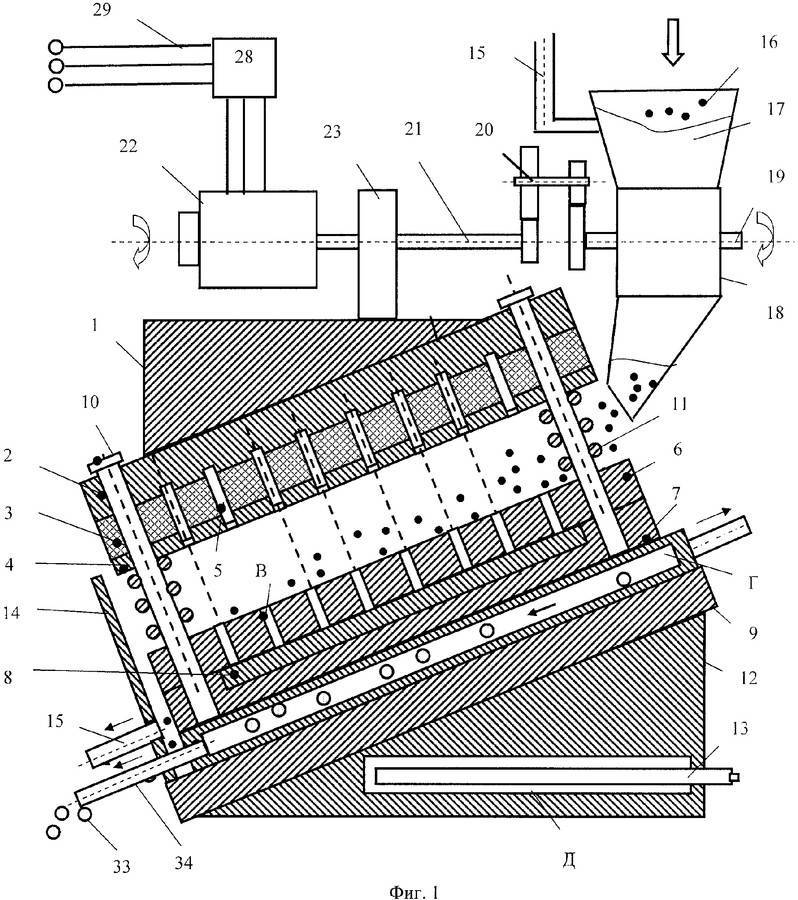

Конструкция станка для производства топливных брикетов

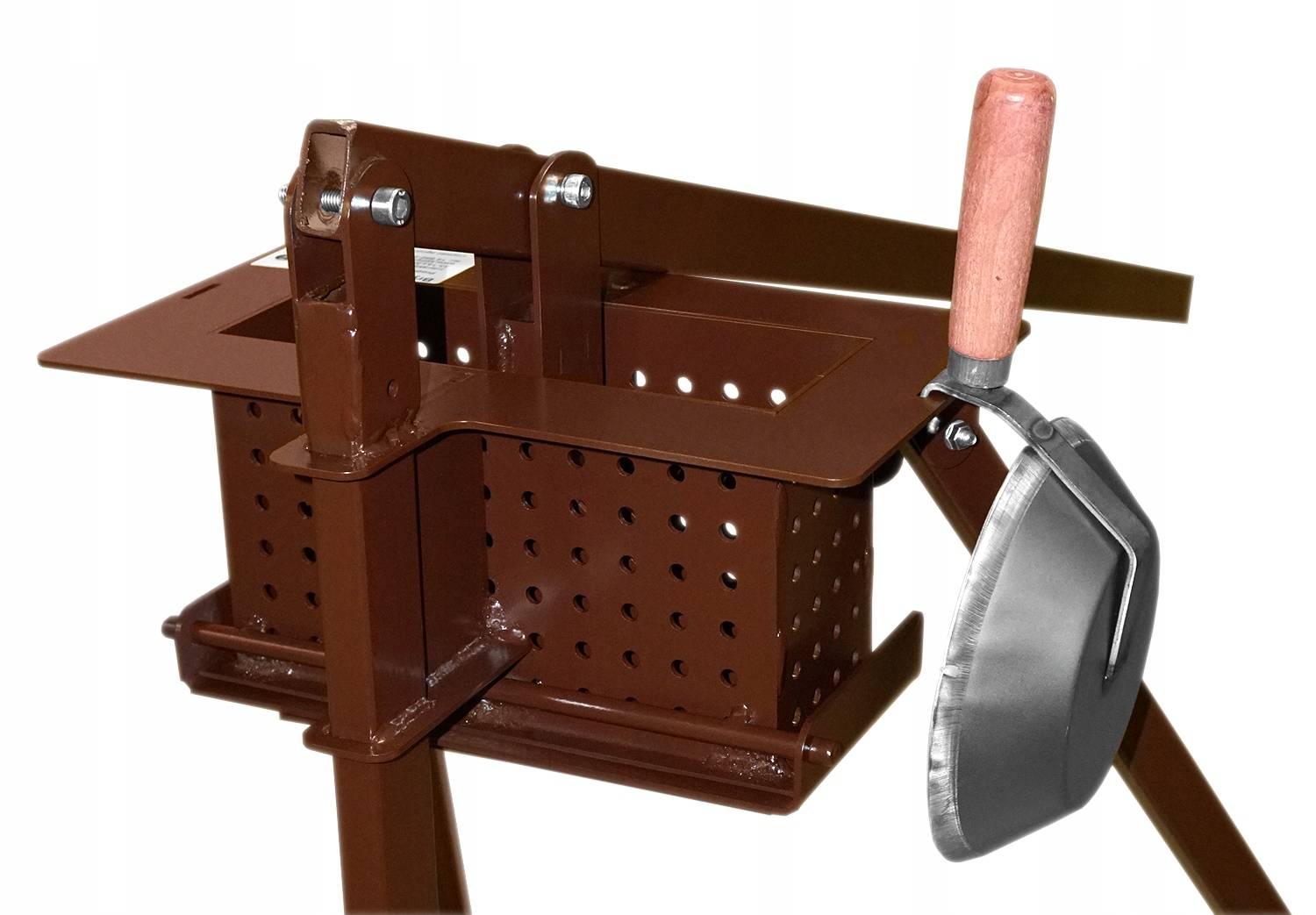

Самодельный пресс для изготовления топливных брикетов

Заводской комплекс состоит из нескольких узлов. На первичном этапе материал проходит стадию просушки, затем следует его дробление. И только после этого выполняется прессование. Для небольших объемов эту схему можно упростить. Из оборудования по производству брикетов из опилок своими руками достаточно будет сделать пресс.

Оптимальным вариантом будет использование гидравлического домкрата. Он устанавливается на опорной раме. Опорная точка должна быть направлена не вверх, а вниз. Устанавливается форма, которая заполняется исходным сырьем. Для формирования изделий нужной формы для штока необходимо сделать насадку. Она должна быть такой же формы, что и нижестоящая емкость. Для формирования центрального отверстия следует предусмотреть штырь.

Еще более простая модель производственное оборудование для изготовления брикетов из опилок своими руками представляет собой рычажную конструкцию. Она изготавливается из стальных уголков и профильных труб. Недостатками вышеописанных схем являются:

- низкая производительность. За один цикл работы станок сделает только одно изделие;

- трудоемкость работы. Это касается рычажных ручных механизмов;

- неоднородная плотность материала. Даже с помощью гидравлического домкрата невозможно достичь равномерного давления по всему объему сырья, находящегося в форме.

С помощью вышеописанных технологии можно сделать запас энергоносителей на отопительный сезон для одного дома. Увеличение количества станков приведет к расширению штата рабочего персонала. Для получения прибыли необходимы финансовые вложения для закупки профессиональной линии.

Средняя стоимость профессиональной линии может составлять от 150 до 700 тысяч рублей.

Кроме вышеперечисленных факторов во время планирования изготовление оборудование для производства брикетов из опилок своими руками особое внимание следует уделить подготовительной стадии. В обязательном порядке сырье должно пройти просушку

Уровень влажности составляет от 5% до 12%. Для получения однородной массы необходим измельчитель, его также можно сделать самостоятельно. Для этого потребуется установить два вала с шипами. Расстояние между ними определит максимальный размер материала.

В видеоматериале показан пример самодельного оборудования для производства топливных брикетов из древесных опилок своими руками:

Производство топливных брикетов

В домашних условиях изготовление брикетов из опилок осуществляется по таким же технологиям, как и в условиях производственного предприятия, поэтому прежде чем приступать к созданию самодельного оборудования для решения такой задачи, необходимо вникнуть во все технологические нюансы производства данного топлива.

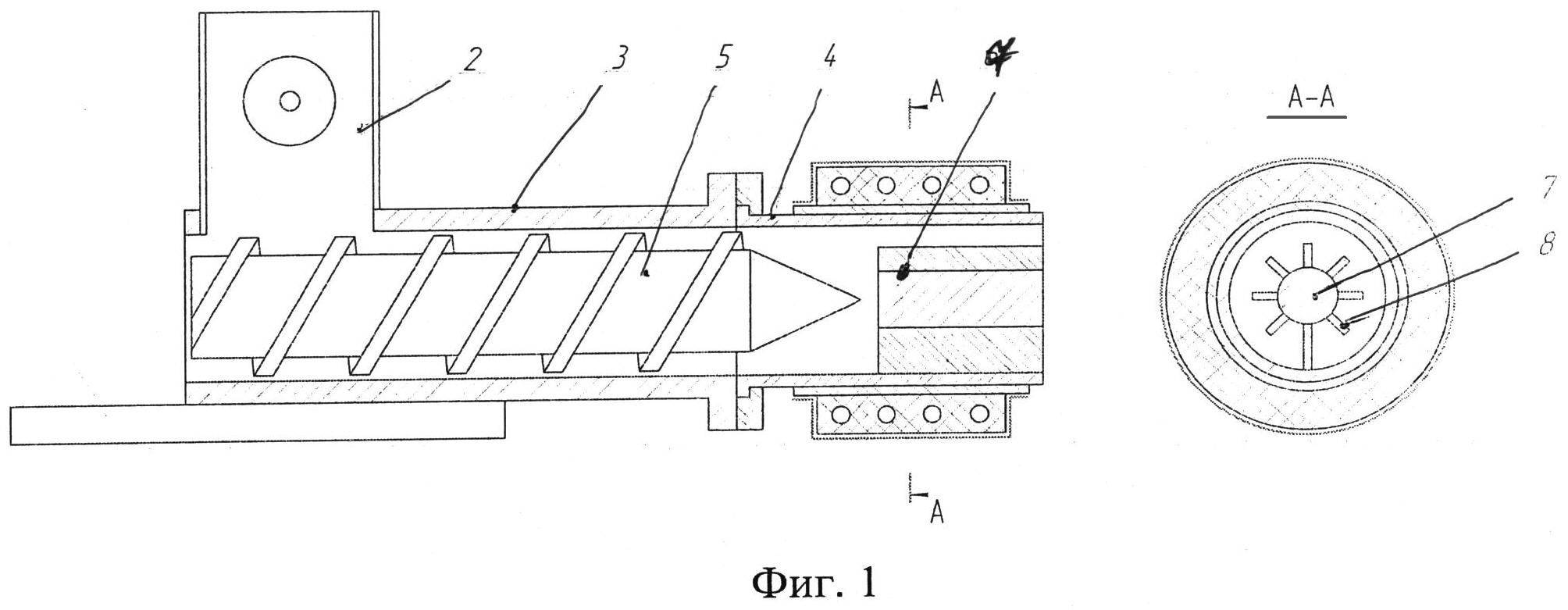

Технологическая схема производства топливных брикетов в промышленных условиях

Процесс производства брикетов для отопления начинается с измельчения исходного сырья, в качестве которого, как уже говорилось выше, могут быть использованы древесные опилки, стружка, а также отходы переработки сельскохозяйственных культур: шелуха пшеницы, гречихи, риса и подсолнечная лузга. После измельчения сырье для топливных брикетов тщательно просушивается до уровня влажности, составляющей порядка 10 %.

Формирование из исходного сырья плотного брикета может быть осуществлено по одной из двух технологических схем. Для реализации каждой из них требуется соответствующее оборудование, а именно:

- пресс брикетировочный;

- пресс-экструдер.

Гидравлический пресс для изготовления топливных брикетов без использования связывающих веществ

Технология изготовления брикетов для отопления как в первом, так и во втором случае подразумевает оказание значительного давления на исходное сырье, в результате чего из древесины начинает выделяться лигнин – природный компонент, выступающий в роли связующего вещества. Таким образом, для изготовления брикетов можно не использовать дополнительные клеевые составы, что позволяет сохранить экологическую чистоту топлива.

Для производства евродров по первой технологической схеме используется механический или гидравлический пресс для брикетов, способный формировать усилие до 500 Бар. В результате такого силового воздействия происходит самопроизвольный разогрев используемого сырья и формирование из него плотного бруска прямоугольной формы.

Экструзионная схема изготовления топливных брикетов предполагает использование шнекового пресса, который способен оказывать на используемое сырье давление, значение которого доходит до 800–1000 Бар.

Схема работы пресса-экструдера

При реализации данной технологии производства евродров сырье загружают в приемный бункер, которым оснащен шнековый брикетировщик. Далее захваченное шнеком сырье проталкивается в зауженный канал пресса, где и происходит уплотнение материала под высоким давлением. При сдавливании в зауженной части рабочей камеры шнекового пресса для опилок происходит самопроизвольный разогрев сырья, в результате чего готовый брикет формируется при одновременном воздействии высокого давления и значительной температуры. Готовый брикет при его прессовании на шнековом оборудовании имеет вид шестигранного бруска, порезанного на отрезки требуемой длины.

Вот так брикеты выдавливаются шнеком

Доступные способы создания давления (прессования)

Существует около четырех способов, которые помогут вам организовать производство брикетов из опилок, а именно:

- использование мускульной силы и рычага;

- гидравлический домкрат;

- винтовой механизм прессования.

Такое оборудование для создания брикетов из опилок можно смастерить в домашних условиях и пользоваться им в личных целях. Опилки, прессованные в брикетах, имеют теплотворную способность выше, чем у дров, соответственно и для обогрева помещений их понадобится меньше.

Метод мускульной силы

При методе с применением мускульной силы для рычага выбирают металлический элемент. Он должен быть достаточно прочным и выдерживать прилагаемую нагрузку от человека. Как правило, чаще всего применяют трубы с параметрами:

- с толщиной стенки 4 мм;

- с диаметром 40-50 мм.

Длина рычага должна соответствовать расстоянию от поршня до точки приложения силы. Но не стоит забывать и о глубине погружения поршня в стакан. Проектировать конструкцию следует таким способом, чтобы глубина погружения была приемлемой для производства брикетов из опилок, без повторного приложения силы. Это позволит увеличить производительность.

Глубина погружения определяется по формуле:

h = H × (1 – q1 / q2)

где, h – глубина погружения;

q1— исходная масса сырья в сухом виде;

q2— масса сырья в виде брикета;

H – высота стакана.

Иногда, при расчетах возникают ошибки, чаще всего из-за неверного определения плотности сырья. В таком случае, глубина погружения не создаст продукцию необходимой формы и качества. Чтобы исправить это, можно поступить двумя способами:

- уменьшить длину стакана;

- подсыпать древесные опилки.

В первом случае у вас будет высокая производительность, во втором вам необходимо будет создавать евродрова за несколько раз.

Метод с применением гидравлического домкрата

Технология создания топлива из древесных отходов с применением гидравлического домкрата достаточно проста. У многих автовладельцев дома имеются данные устройства, однако грузоподъемность домашних домкратов недостаточно высокая, поэтому стоит узнать заранее позаботиться о приобретении инструмента с необходимой грузоподъемностью.

Поскольку домкрат стоит недорого, то необходимое оборудование можно приобрести за сумму около 5 тысяч рублей. Грузоподъемность такого устройства будет около 30 или 40 тонн, что позволит вам сделать топливные брикеты большого сечения.

Для того, чтобы изготовить сразу несколько евродров, форму устанавливают в ряд. Главным требованием к конструкции с применением домкрата является то, что подвижная рама должна обладать достаточными прочностными характеристиками, чтобы не давать прогиб по истечению времени. Лучшим материалом, для ее выполнения станет двутавровая балка или профиль толстой трубы.

По времени процесс обладает большей длительностью, чем использование рычага, но способ с применением домкрата дает возможность оказать большее давление на заготовку. В результате готовая продукция получается более плотной и ровной, и может быть использована в таком виде.

Метод, с использованием винтового механизма

Данный метод прессовать опилки в брикеты своими руками схож с рычажным способом. Существенным отличием является то, что сила передается под прямым углом. Давление зависит от диаметра рукояти и шага резьбы, чем он меньше, тем выше коэффициент для увеличения давления.

https://youtube.com/watch?v=d8vC-NoUfbM

Такая технология изготовления топливных брикетов имеет ряд положительных и отрицательных характеристик.

Достоинства:

- простота конструкции;

- небольшие габариты;

- доступная цена;

- высокое давление.

Недостатки:

низкая скорость работы.

Важно помнить, что в процессе работы с таким устройством не следует не следует прикладывать слишком большое усилие. Это приводит к быстрому износу резьбы

Чтобы понять, когда необходимо прекратить работу, можно изготовить несколько пробных брикетов и ориентироваться по их качеству. Второй способ, который спасет вас от поломки устройства, это нанесения меток на резьбу. Так вы обозначите место максимального погружения, и сможете предотвратить быстрый износ.

Общая информация о прессе для брикетирования

Оборудование выпускают в разнообразном исполнении. Развиваемое усилие варьируется в пределах от 500 до 3000 кгс/кв.см.

Примерная стоимость в рублях:

- мини-прессы – 70 000–100 000;

- модели бюджетного класса – 200 000;

- многофункциональные станки с большим ресурсом – от 300 000 до 1 000 000.

Самодельный агрегат можно изготовить в домашних условиях из подручных материалов.

Предназначение

Пресс сдавливает мелкофракционное сырье до его превращения в плотный брикет. Дорогие модели одновременно нагревают исходный материал до температуры в +150…300°С, что способствует выходу лигнина из растительных клеток.

Пресс сдавливает сырье в плотный брикет.

Конструктивные особенности: основные элементы

Главные составляющие пресса:

- Миксер. Перемешивает несколько видов сырья до состояния однородной смеси.

- Матрица. Придает сырью нужную форму.

- Пуансон. Оказывает давление на исходную массу.

- Рабочий механизм с приводом. Преобразует электрическую энергию в усилие сжатия.

- Станина. Основание, к которому крепят все компоненты.

Некоторые модели дополнительно оснащают нагревателем и ножом.

Принцип работы

Смесь поступает в матрицу, где подвергается давлению со стороны пуансона. Происходит уплотнение сырья с одновременной формовкой.

Принцип работы пресса для брикетов.

По принципу действия станки делятся на 2 вида:

- Прерывистые. В ходе производства многократно повторяют цикл: загрузка сырья – сжатие – выемка готового продукта из формы.

- Непрерывного действия (экструдеры). Подсыпка сырья и выдавливание продукта происходят постоянно, одновременно последний разрезают на бруски.

Выбор оборудования

При выборе пресса для опилок следует учитывать важные факторы:

- назначение оборудования;

- под какое сырьё работает;

- тип выпускаемых брикетов;

- мощность устройства;

- планируемый объём выпуска готовой продукции;

- комплектация другим оборудованием для получения продукта высокого качества;

- функциональность выбранной модели;

- режим работы агрегата и особенности его обслуживания.

Также нужно обратить внимание на узлы, которые подвергаются износу. Частые ремонты и их стоимость помогут определить рациональность покупки той или иной модели.. Выбирая пресс для личного пользования, следует помнить, что оборудование должно быть простым с возможностями настройки параметров

Если продукцию не планируется выставлять на продажу, то достаточно приобрести всего один агрегат. Для удешевления покупки можно воспользоваться интересными предложениями о продаже устройств, бывших в употреблении

Выбирая пресс для личного пользования, следует помнить, что оборудование должно быть простым с возможностями настройки параметров. Если продукцию не планируется выставлять на продажу, то достаточно приобрести всего один агрегат. Для удешевления покупки можно воспользоваться интересными предложениями о продаже устройств, бывших в употреблении.

Выбирая пресс для личного пользования, следует помнить, что оборудование должно быть простым с возможностями настройки параметров

Как сделать топливные брикеты своими руками: выбор сырья и оборудования, описание процесса

Чтобы обеспечить свое хозяйство твердым экологически чистым топливом, не обязательно его покупать.

Достаточно обзавестись постоянно возобновляемым источником биологических отходов, специальным оборудованием для их переработки, а также изучить технологию производства брикетов для отопления.

В результате вы решите сразу две задачи: утилизируете отходы и получите источник энергии домашнего производства.

Преимущества и недостатки брикетов для отопления

Этот вид топлива используется для твердотопливных котлов, каминов, печей, мангалов.

В промышленном производстве брикеты делают из отходов:

- деревоперерабатывающих предприятий — опилок, щепы, стружки;

- сельского хозяйства — соломы, шелухи, кукурузы, подсолнечника, гречихи;

- торфа;

- древесного угля.

Все вышеперечисленное относится к возобновляемым природным источникам.

Главное преимущество топливных брикетов в сравнении с традиционными видами топлива – экологичность и более высокие показатели теплоотдачи и коэффициента полезного действия.

]В отличие от древесины брикеты быстро разгораются и меньше дымят, чему способствует низкое содержание влаги в материале.

При горении они поддерживают постоянную температуру и не искрят, а правильная геометрическая форма брикетов удобна для складирования и хранения топлива.

К недостаткам можно отнести плохую влагоустойчивость и подверженность механическим повреждениям при транспортировке.

Сырье для самодельных брикетов

Древесные опилки

Для производства топлива подойдут практически любые горючие органические могут быть:

- древесные опилки, солома;

- опавшие листья;

- отходы растениеводства (шелуха семечек, сухие стебли, скорлупа грецких орехов и т. п.);

- бумага, картон.

Подойдет любой потенциально горючий материал в измельченном состоянии. Отдавайте предпочтение сырью, не пригодному к использованию в хозяйстве, который подлежит утилизации.

В качестве связующего компонента можно использовать обыкновенную глину в пропорции 1 к 10: один килограмм глины на каждые десять килограммов сухого измельченного сырья.

Необходимое оборудование

Существует множество предприятий, специализирующихся на разработке и продаже оборудования и технологических линий для производства топливных брикетов. Как правило, производители дополнительно предоставляет услуги по монтажу и пусконаладочным работам. В некоторых случаях учат пользоваться оборудованием.

Также купить оборудование можно у компаний, специализирующихся на продаже пеллетов, топливных брикетов и линий для их производства.

Гранулятор для прессования древесной стружки

Для изготовление топливных брикетов своими руками вам понадобится:

- устройство для дробления и измельчения базового сырья;

- пресс для брикетирования (ударно-механический, гидравлический или шнековый);

- сушильный комплекс.

В домашнем производстве топливных брикетов можно обойтись без сушильного комплекса, если есть возможность просушки брикетов на открытом воздухе. А если вы решите делать брикеты из опилок, дробилка вам тоже не понадобится.

Есть альтернативный вариант: оборудование для брикетирования можно сделать самостоятельно в условиях домашней мастерской.

Требования к помещению

Выбор помещения должен предусматривать возможность размещения участка для прессования, сушильного комплекса, места для размещения готовой продукции и хранения исходного сырья.

Размеры требуемой площади зависят от объемов предполагаемого производства. В среднем для участка прессования нужно выделить не менее 50-60 кв. м.

При подготовке помещения необходимо уделить особое внимание обеспечению хорошей вентиляции участка прессования, надежности электрических сетей и систем пожаротушения

Описание процесса изготовления брикетов

Весь процесс сводится к последовательному выполнению следующих операций:

Схема технологического процесса брикетирования

Особенности промышленного производства

При промышленном производстве используют 3 технологии прессования топливных брикетов:

- под высоким давлением на гидравлических прессах – на выходе брикеты получаются в виде небольшого кирпича;

- ппод высоким давлением на ударно-механических и гидравлических прессах – на выходе брикеты получаются в виде цилиндра;

- прессование под воздействием термической обработки и высокого давления на шнековых (механических) прессах – на выходе брикеты получаются в виде полого многогранника.

В результате прессования из древесины выделяется лигнин, выступающий связующим компонентом для образования плотной однородной структуры брикета.

Заключение

Конечно, при помощи самодельного пресс-станка не удастся изготовить суперплотный брикет.

Плотность конечного продукта примерно соответствует плотности древесины, то есть около 500 кг/куб. м.

Но основную задачу он решает вполне успешно: рассыпчатое рыхлое сырье превращается в цельный кирпич или цилиндр, которым можно топить обычный твердотопливный котел.

Не всегда есть возможность пользоваться газом, а отопление электричеством стоит неоправданно дорого. Дизельный котел отопления для частного дома отличная альтернатива в данном случае.