Контроль резьбы калибрами

- I. Контрольная работа

- V. Социальный контроль и девиация.

- Автоматический контроль запыленности воздушной среды на промышленных объектах

- Административно-общественный контроль за ОТ (многоступенчатый).

- Административно-общественный контроль за охраной труда

- Алгоритм расчета контрольной суммы CRC32

- Анализ и контроль дебиторской задолженности

- Аналитический контроль в глобальном мониторинге

- Антидопинговый контроль во время соревнований

- Аудиторский (независимый) финансовый контроль

- Аудиторский финансовый контроль

- Безопасность в Windows. Контроль учетных записей

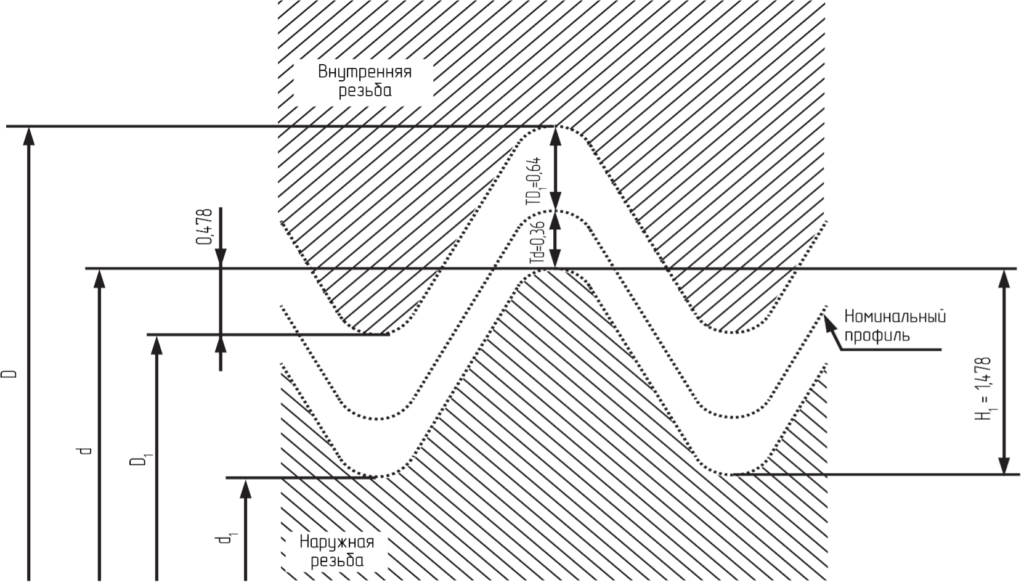

Контроль и измерение резьбы

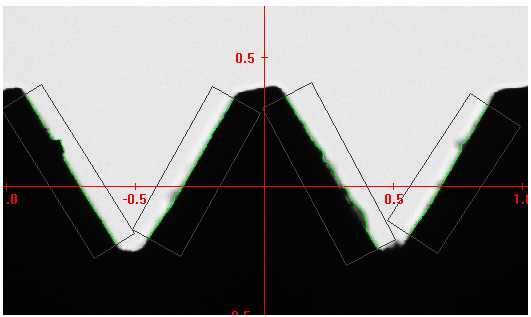

Точность резьбы можно контролировать дифференцированным (контроль каждого параметра в отдельности) и комплексным (контроль расположения контура резьбы в предписанном поле допуска) методами. Метод контроля каждого параметра резьбы в отдельности (среднего диаметра, шага и угла профиля) трудоемок, поэтому его применяют для точных резьб: ходовых винтов, резьбовых калибров, метчиков и т. п. Иногда по результатам контроля отдельных параметров судят (после вычислений) о комплексном параметре, например, о приведенном среднем диаметре резьбы. Комплексный контроль резьб выполняют либо с помощью предельных калибров, либо с помощью проекторов и шаблонов с предельными контурами.

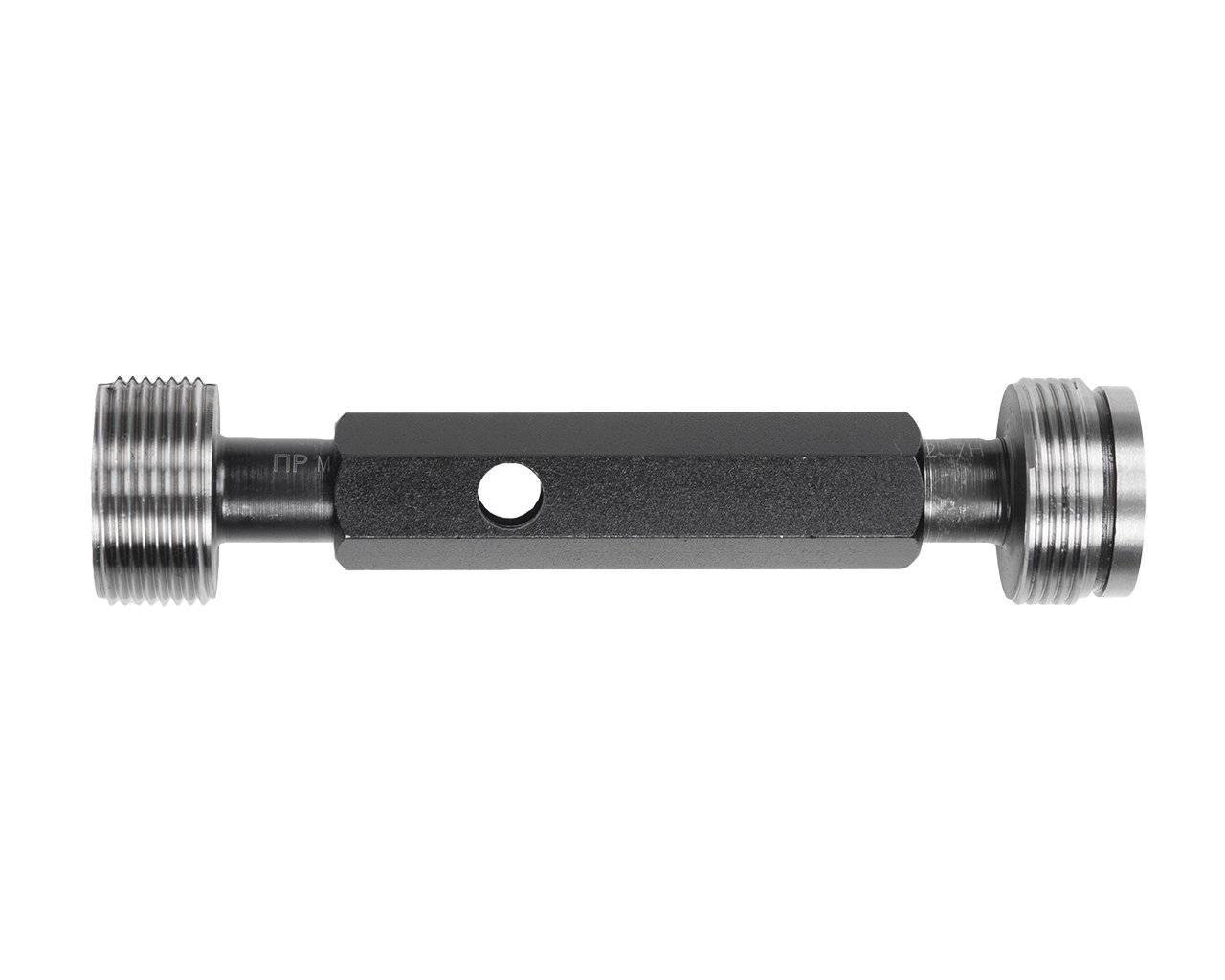

В систему калибров входят рабочие гладкие и резьбовые проходные (Р-ПР) и непроходные (Р-НЕ) калибры, а также контркалибры (КПР-ПР, КНЕ-ПР, У-ПР, КНЕ-НЕ, КИ-НЕ, У-НЕ) для проверки и регулирования (установки) рабочих резьбовых скоб и колец.

Свинчиваемость рабочего резьбового проходного калибра с резьбой или вхождение на нее скобы означает, что приведенный средний, наименьший внутренний для болта и наибольший наружный для гайки диаметры не выходят за проходные предельные значения. Непроходными резьбовыми калибрами контролируют только собственно средний диаметр резьбы — в случае годности резьбы они не должны свинчиваться с проверяемой резьбой более, чем на два оборота.

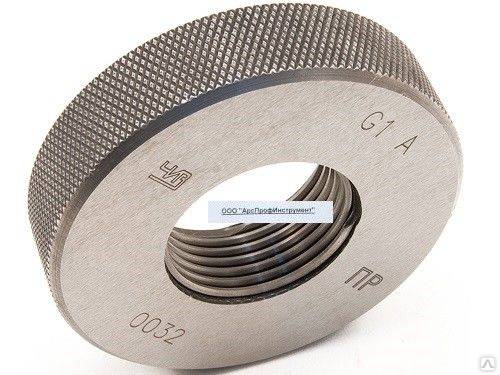

Резьбу гаек проверяют с помощью предельных резьбовых калибров — пробок, резьбу болтов — жесткими или регулируемыми резьбовыми кольцами или скобами.

Проходные резьбовые калибры (ПР) имеют полный профиль и длину свинчивания. Они являются как бы прототипами сопрягаемых деталей. Ими контролируют приведенный средний диаметр и одновременно наибольший внутренний диаметр наружной резьбы и наименьший наружный диаметр внутренней резьбы. Непроходные резьбовые калибры (НЕ) имеют укороченный профиль и служат для проверки собственно среднего диаметра резьбы — наименьшего для болта и наибольшего для гайки.

Наружный диаметр наружной резьбы и внутренний диаметр внутренней резьбы контролируют гладкими калибрами или универсальными средствами измерений.

Резьбовые и гладкие калибры для метрической резьбы цилиндрической и конической, трубной цилиндрической, соединяемой с трубной конической, изготовляются по ГОСТу 24939 – 81.

Износ калибра-кольца контролируется контрольным калибром-пробкой К-И. Калибр-скоба Р-ПР устанавливается по контркалибру-пробке У-ПР, а Р-НЕ – по контркалибру-пробке У-НЕ.

а) б)

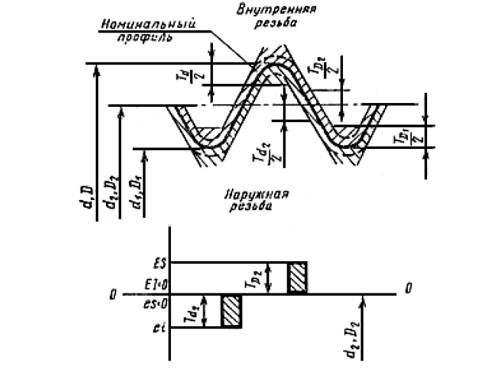

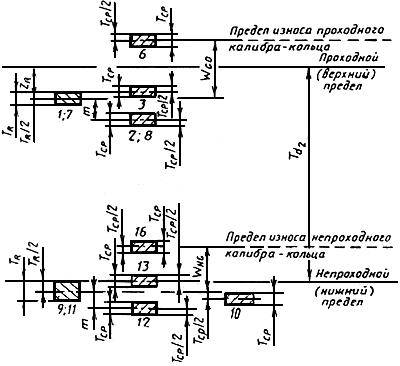

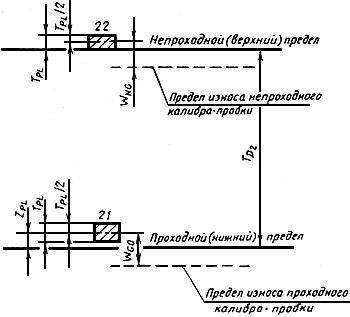

Рис. 43. Схемы полей допусков резьбовых калибров

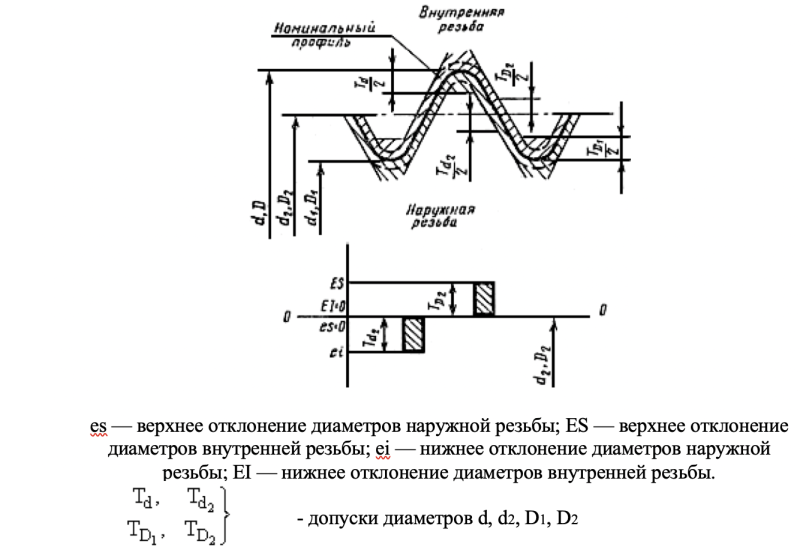

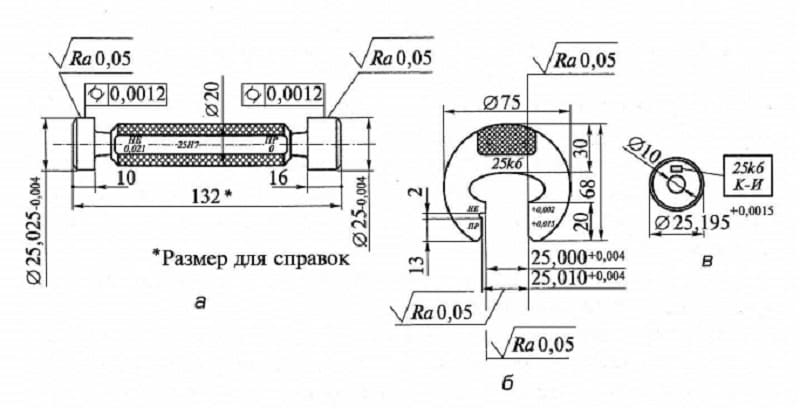

Допуски резьбовых калибров. Расположение полей допусков среднего диаметра калибров для контроля наружной резьбы показано на рис. 43, а, внутренней — на рис. 43, б. Допуски и величины, определяющие положение полей допусков и предел износа калибров, регламентируются по ГОСТу 24997 — 81. Допуски всех контркалибров, приведенных на рис. 43, одинаковы и равны ТСР.

Обозначения: ТPL — допуск наружного и среднего диаметра резьбового проходного и непроходного калибров-пробок; ТR — допуск внутреннего и среднего диаметра резьбового проходного и непроходного калибров-колец; WGO — величина среднедопустимого износа резьбовых проходных калибров-пробок и калибров-колец; WNG — величина среднедопустимого износа резьбовых непроходных калибров-пробок и калибров-колец; F1 — расстояние между линией среднего диаметра и вершиной укороченного профиля резьбы; ZPL — расстояние от середины поля допуска ТP резьбового проходного калибра-пробки до проходного (нижнего) предела среднего диаметра внутренней резьбы; ZR – расстояние от середины поля допуска TR резьбового проходного калибра до верхнего предела среднего диаметра наружной резьбы.

| | | следующая лекция ==> | |

| Контроль и измерение шероховатости | | | Параметров резьбы |

Дата добавления: 2014-01-15 ; Просмотров: 2428 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Сканеры и дефектоскопы

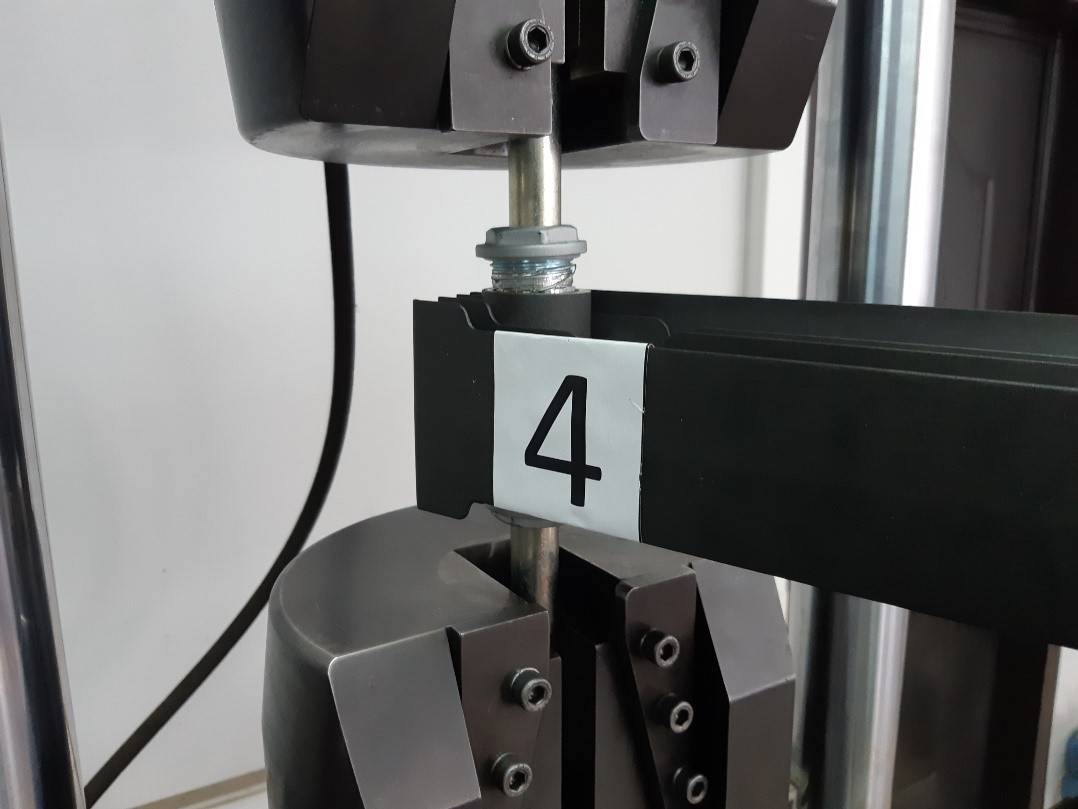

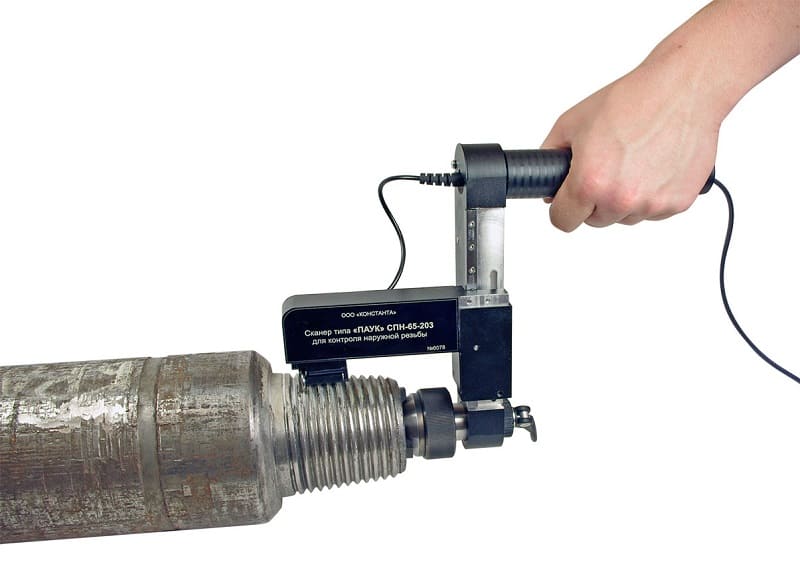

Удешевление и упрощение проверки качества болтов неразрывно связано со стоимостью этого крепежа, влияют на конечную цену продукта, в котором он используется. Вот почему так необходимы устройства контроля, рассчитанные на массовую проверку болтов.

В качестве таких устройств применяют подходящие по параметрам дефектоскопы, настроенные на работу с болтами или же специальные сканеры.

Один из аппаратов такого формата — BOLTSCAN, созданный специально для проверки качества болтов. Этот аппарат обеспечивает оперативный и точный контроль качества резьбового крепежа по нескольким главным параметрам. Эти параметры позволяют убедиться в надёжности двух самых уязвимых место любого болта — резьбы и места перехода от стержня к головке.

Производительность и эффективность этого аппарата таковы, что его не только можно, но и выгодно использовать в деле оценки качества болтов при тотальном поштучном контроле. Аппарат работает на основе вихретокового метода, вращение болта позволяет выполнять круговой, то есть — исчерпывающе полный контроль самых важных мест любого болта. Вот основные параметры болтов, которые могут быть проверены на таком устройстве:

- длина болта — более 100 мм

- зона контроля -100 мм

- диаметр болта — от 5 до 20 мм.

Компактная конфигурация этого сканера, выполненного в настольном формате, позволяет применять его в любой производственной обстановке или на посту технического контроля.

- Отчистка калибров от любых видов загрязнений

- Ремонт калибров, не нарушающий геометрию калибров

- Нанесение защитных покрытия с упаковкой для правильной транспортировки

- Калибровка калибров

- Ремонт средств измерений

- Калибровка средств измерений

- Измерение геометрических величин готовых изделий и заготовок разной сложности

Калибр (Средство контроля) – техническое устройство, предназначенное для проведения контроля, не основанного на измерениях характеристик продукции.

Посредством использования и на основании результатов применения калибра, принимается решение о соответствии или несоответствии продукции установленным требованиям.

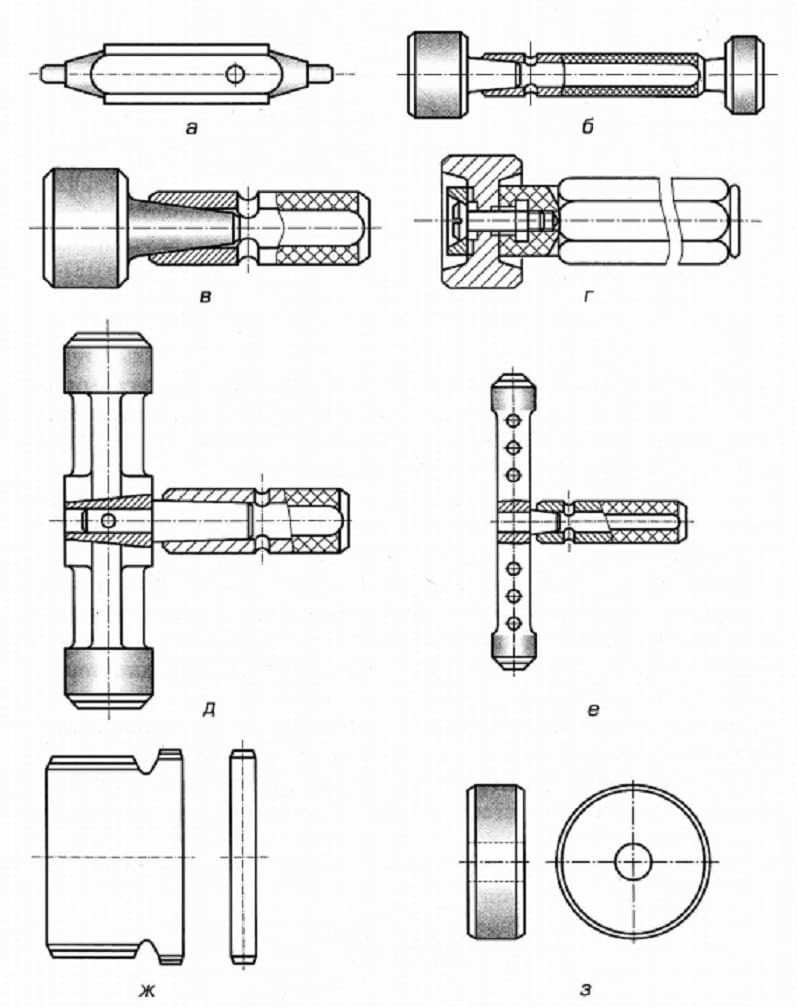

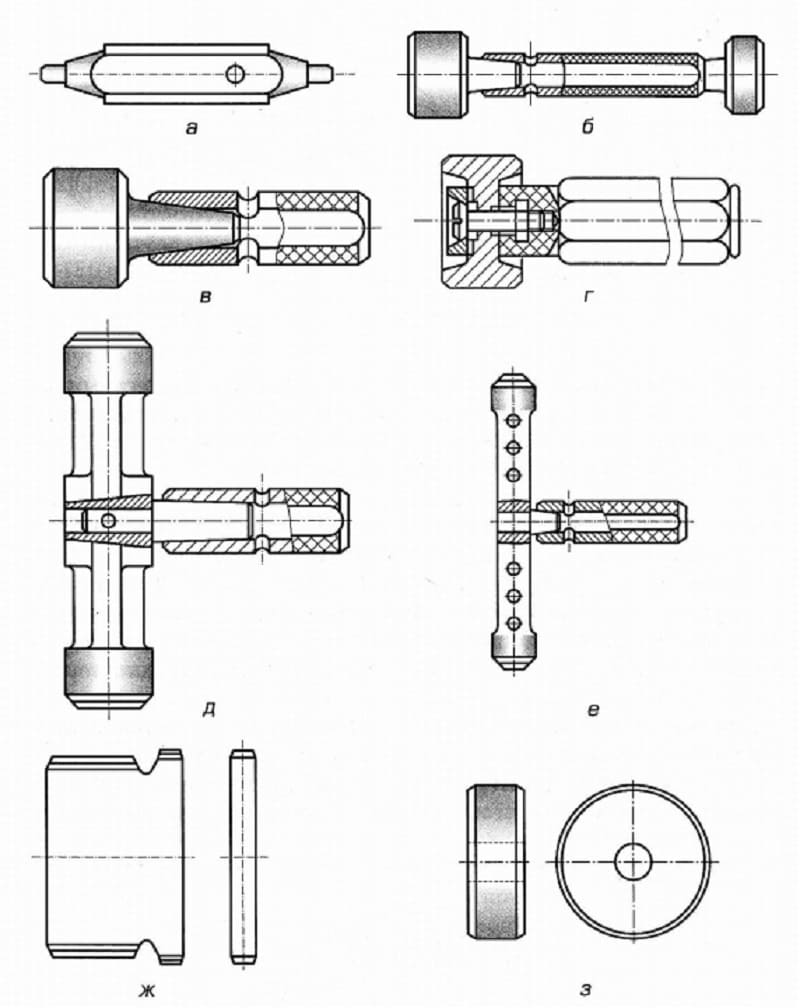

Существуют следующие основные виды калибров: пробки, кольца, скобы.

Виды калибров разделяются на типы, в зависимости от конструкции:

- гладкие цилиндрические пробки для контроля отверстий;

- скобы для контроля валов;

- гладкие конические кольца и пробки для предварительного контроля при нарезании резьбовых соединений;

- резьбовые цилиндрические кольца и пробки для контроля цилиндрических резьбовых соединений;

- резьбовые конические кольца и пробки для контроля конусных резьбовых соединений.

Калибровка — совокупность операций, выполняемых в целях определения действительных значений метрологических характеристик.

Калибры гладкие цилиндрические (кольца, пробки).

Калибровка гладких цилиндрических калибров выполняется в соответствии с МИ 1927-88 «Рекомендация. Калибры гладкие для цилиндрических валов и отверстий. Методика контроля».

В качестве эталона применяется прецизионный горизонтальный длиномер «Labconcept 500», погрешность ±(1,4+L/80) мкм, производство «TRIMOS», Швейцария.

Измеряемые параметры гладких цилиндрических колец:

внутренний диаметр.

Измеряемые параметры гладких цилиндрических пробок:

наружный диаметр.

Калибры для контроля валов – скобы.

Скобы применяются для контроля диаметров валов. В качестве эталона применяется прецизионный горизонтальный длиномер «Labconcept 500», погрешность ±(1,4+L/80) мкм, производство «TRIMOS», Швейцария.

Основные требования к калибрам

Главные требования, которые предъявляются ко всем калибрам, изложены в технической документации на их изготовление. Эти требования приведены в различных ГОСТ. Их можно разделить на следующие категории:

- правильный выбор металла для производства измерительных насадок (должна обеспечиваться высокая жёсткость, при которой не допускаются малейшие деформации при хранении и эксплуатации);

- расположение рабочих элементов (насадок, пластин, шайб) должно быть произведено с высокой степенью точности выше измеряемых параметров;

- обеспечение долговечности и износоустойчивости (это обеспечивается применением высоколегированных, инструментальных сталей и специальных сплавов);

- высокая антикоррозийная стойкость (применение специальных методов обработки калибров и стойких покрытий);

- создание системы периодического метрологического контроля (проверка должна производиться в соответствии с установленной периодичностью и результаты должны записываться в соответствующий журнал);

- калибровка калибров должна производиться на оборудовании, обладающем более высоким классом точности, чем сам калибр;

- строгое соблюдение установленной системы маркировки с точным указанием всех необходимых параметров.

Например, требования на калибры- пробки гладкие изложены в ГОСТ 14810-69. Этот стандарт систематизирует не только все требования, но и определяет все допустимые параметры этих измерительных инструментов.

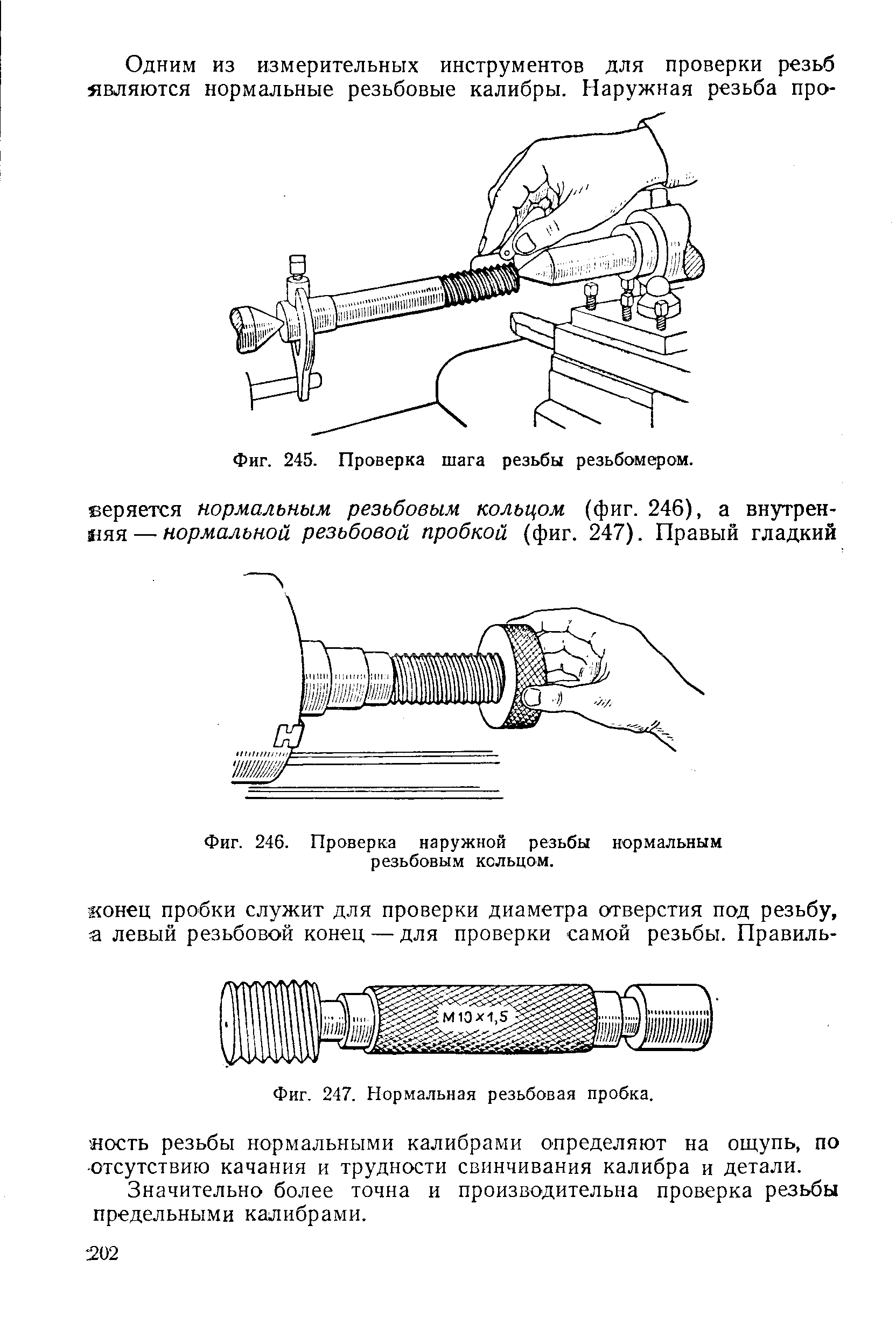

Измерение шага резьбы

Для контроля такой характеристики, как шаг резьбы используются стандартные линейки с миллиметровыми и дюймовыми делениями, а также резьбомеры. Результаты вычислений шага посредством линейки являются неточными и производятся путём замера определённого числа витков. Главной задачей измерения является нахождение количества витков, которое приходится на единичный шаг резьбы. В условном случае, когда на 1 дюйм приходится 5 витков, шаг равняется 1/5 дюйма. Для удобства полученные результаты в дюймах пересчитывают в миллиметры. Во время процесса измерения витков посредством линейки человек должен учитывать следующие особенности:

- Для достижения максимальной точности нужно измерять не отдельные участки, а целую часть профиля детали.

- Перед процедурой измерения необходимо подсчитать целое количество витков.

- Шаг резьбы определяется после замера глубины и главных характеристик резьбовых соединений.

В результате измерений находится усреднённое значение шага. Погрешность расчётов зависит от правильности выполненной нарезки детали.

Резьбомер способен предоставить наиболее точные результаты измерений шага для трубной конической резьбы, потому что он может работать с наиболее маленькими расстояниями.

В состав его конструкции входят пластины, выполненные из сплавов железа. Каждая пластина оснащена вырезами, эквивалентными профилю нарезки и её шагу. Для определения величины шага резьбомер прикладывается к измеряемой детали. Пластина резьбомера производит точный контроль только в том случае, когда она параллельна оси нарезки

Важно, чтобы пластинка и отверстие резьбы совпали по размеру

Измерение наружного диаметра резьбы

Контроль внешнего диаметра резьбы производится при использовании микрометрических инструментов, основу конструкции которых составляют микровинты. Расчёт происходит в соответствии со следующим алгоритмом:

- Микровинты прикладываются к профилю резьбы. Для корректировки местоположения инструмента необходимо произвести несколько вращений микрометра.

- Записать величину профиля нарезки для одной стороны. Значение рассчитываются, исходя из цены деления на шкале микровинтов.

- Приложить микрометр к противоположному концу профиля и вычислить его размер.

- Найти внешний диаметр нарезки, отняв от результата первоначального вычисления значение второго вычисления.

Дефекты резьбовых соединений

При контроле резьбовых поверхностей могут быть выявлены следующие дефекты резьбовых соединений:

- Рваная нарезка. Этот дефект возникает при отличии диаметров отверстия и стержня от номинального диаметра. Также причиной может послужить недостаточная острота режущего инструмента. Для предупреждения проблемы необходимо тщательно проконтролировать значения всех диаметров и заменить затуплённый инструмент на подточенный.

- Тупая нарезка. Этот дефект проявляется, если номинальный диаметр меньше диаметра отверстия, но больше диаметра стержня. В итоге при нарезании профиль становится неполным. Чтобы избежать подобный дефект, нужно перед нарезанием провести точные измерения диаметров.

- Конусность резьбы. Причиной появления этого дефекта выступает неправильный размер режущего предмета, зубья которого срезают лишний металл. Единственным способом решения этой проблемы является соотнесение установленных размеров детали и режущего прибора.

- Тугая нарезка. При несоблюдении размерности детали и шероховатости резьбы инструмента процесс нарезания проводится с трудом. Этот дефект предупреждается при помощи корректного измерения параметров заготовки и определения правильных размеров режущего инструментов.

Для контроля дефектов резьбы используются калибры. Они подразделяются на следующие разновидности:

- Калибр расположения. Этот вид калибров создаётся по среднедопускаемым размерам контролируемой детали. Проверка происходит посредством вхождения калибра расположения в заготовку. Если нарезание выполнено надлежащим образом, то вход должен совершиться с большей или меньшей плотностью плавно и гладко.

- Калибры с пределами. Этот тип калибров изготавливается в соответствии с предельными размерами исходной заготовки. Он разделён на 2 стороны. Одна из них соответствует максимальному размеру детали, другая – минимальному. Одна сторона должна не проходить в измеряемое отверстие, чтобы мастер смог определить подлинные размеры детали.

- Контрольные калибры. Этот вид калибров предназначен для проверки параметров отверстий непосредственно во время рабочего процесса.

- Приемные калибры. Эти калибры являются специализированными инструментами, являющихся первостепенными рабочими приспособлениями для сотрудников отделения технического контроля (ОТК), которые осуществляют свою деятельность на проверочных пунктах.

Контроль качества резьбы и способы определения ее параметров

Геометрические параметры резьбы контролируются двумя способами: либо с помощью калибров, либо по шаблонам. Причем калибры для трубной цилиндрической резьбы позволяют проконтролировать все характеристики резьбового соединения. А плоские шаблоны предназначены для контроля параметров профиля резьбовой гребенки.

Контроль с помощью калибров выполняется следующим образом:

- для внутренней резьбы берется цилиндрический калибр с внешней нарезкой и вкручивается в отверстие;

- для внешней резьбы берется полый калибр с внутренней нарезкой и накручивается на трубу.

Если у резьбового соединения контролируемой детали и калибра не совпадут диаметр или шаг резьбы, то калибр не вкрутится в деталь. Соответственно, если резьба не подошла, то берется другой калибр и процесс повторяется.

Такой процесс контроля может затянуться. Ведь помимо 16 типоразмеров по ГОСТ 6357 81 резьба трубная цилиндрическая может иметь и не менее 4 вариантов шага, что увеличивает общее число калибров до 64 штук. И это только для наружной резьбы. Полный комплект калибров состоит из 128 измерительных элементов. Причем весь этот комплект хранят в специальных боксах, довольно больших габаритов.

Сам процесс контроля по плоскому шаблону отнимает существенно меньше времени, но не дает точных результатов, характерных для промера параметров калибрами. Поэтому шаблонный контроль используется «в поле», когда нужно проверить параметры резьбы на трубе или муфте в процессе сборки трубопровода. А контроль качества калибрами практикуется в отделах технического контроля, проверяющих резьбовую продукцию.

Приборы контроля резьбы

Для вычисления характеристик метрической разновидности резьбы при помощи комплексного метода контроля используются калибры в виде колец и скобы. Измерения проводятся в соответствии с ГОСТом 17763. Контроль внутреннего нарезания производится калибрами-пробками. Контроль нарезки с углом профиля 55° осуществляется при помощи микрометра со специальными вставки. На измерительный прибор устанавливается 5 комплектов вставок, размер которых определяется шагом резьбы. Существует 2 основных вида вставок:

- призматическая: устанавливается на место пятки микрометра;

- конусная: ставится в отверстие винта микрометра.

Работники ОТК для контроля угла профиля резьбы используют приспособления со встроенными индикаторами: микроскопы и проекторы. Они могут быть оснащены раздвижными вставками и наконечниками в виде шариков. Конструкция приборов с индикаторами представляет собой упорную планку, держатель и индикаторы. Главным преимуществом индикаторных приспособлений является их универсальность. С их помощью можно проводить измерительные работы как при расточке, так и при обточке детали. Они обеспечивают высокую точность измерений за короткий временной промежуток.

Существуют дополнительные приборы с индикаторами для контроля конусности детали. Они создаются по международному стандарту API и определяют размер резьбовых соединений в диапазоне от 1,5 до 24 дюймов. Устройство этих приспособлений представлено съёмными, измерительными наконечниками. Они передают результаты измерений отдельному индикатору, который выводит полученные данные на экран. Мастеру, применяющему индикаторные приборы для определения конусности детали, не понадобятся приблизительные шаблоны для контроля. Эта особенность обусловлена тем, что наконечники приборов всегда стараются предоставить наивысшие показатели для индикатора на минимальном расстоянии в 1 дюйм.

Сотрудники фабрик и заводов во время контроля резьбы применяют штангенциркуль и штихмассы, производящие замеры линейных единиц измерения. Они помогают определить размер резца, с помощью которого производится снятие необходимого количества стружки с заготовки. Эти измерительные приборы позволяют сэкономить время обработки отверстий средней и наибольшей степени точности.

Калибровка резьбы после сварки

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ДВИГАТЕЛИ РАКЕТНЫЕ ЖИДКОСТНЫЕ

Общие требования к изготовлению и контролю качества при поставках в эксплуатацию

Liquid-propellant rocket engines. General requirements for production and quality inspection during supply for use

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «НПО Энергомаш имени академика В.П.Глушко»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 321 «Ракетная и ракетно-космическая техника»

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ОБОЗНАЧЕНИЯ

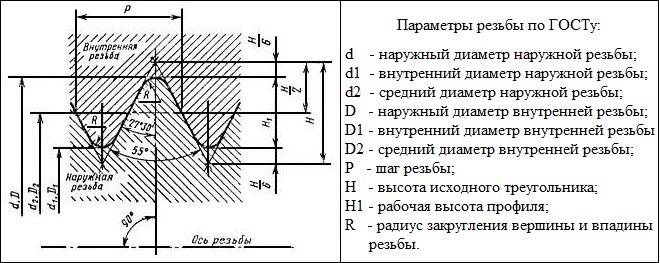

В настоящем стандарте приняты следующие обозначения размеров и допусков:

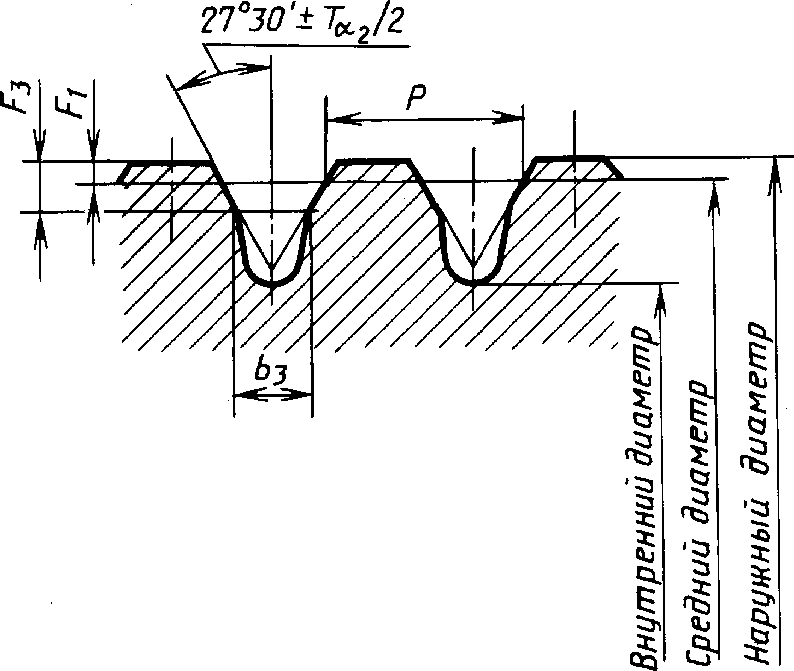

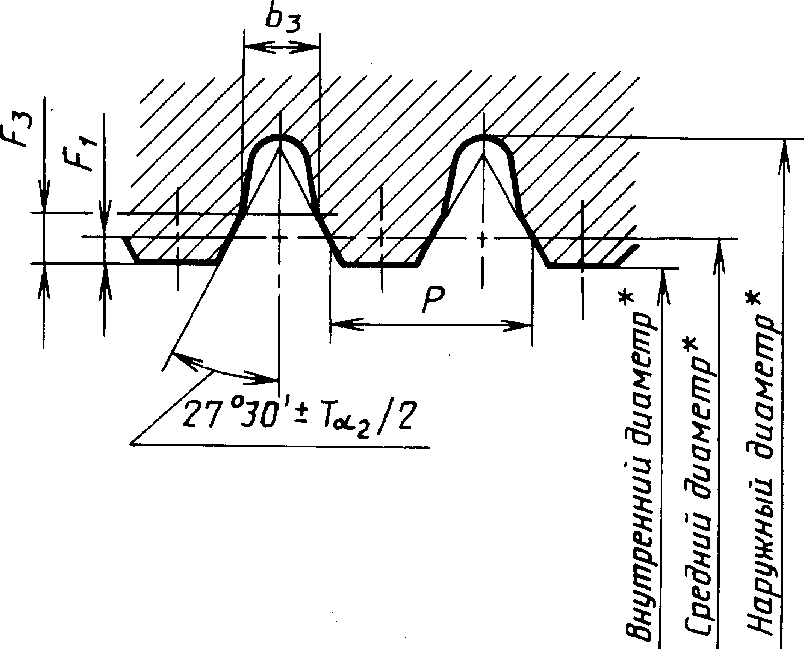

| b1 | – ширина канавки резьбового калибра-пробки, резьбового калибра-кольца или ролика с полным профилем резьбы; |

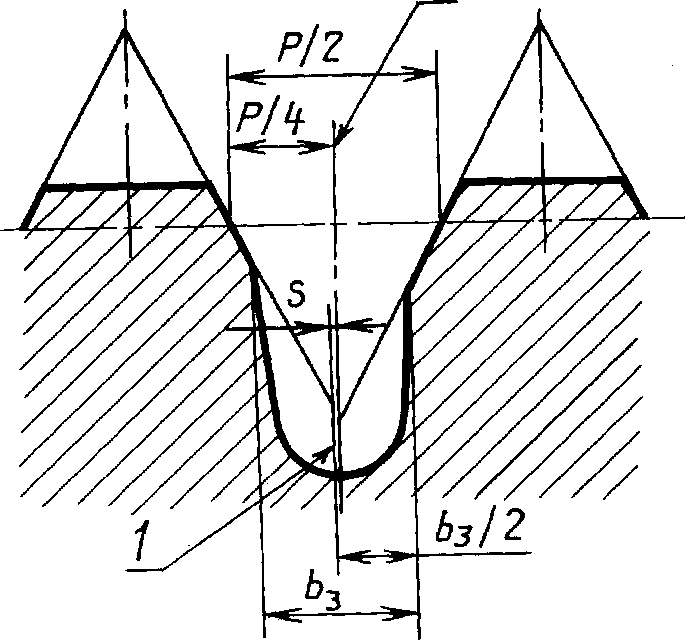

| b3 | – ширина канавки резьбового калибра-пробки, резьбового калибра-кольца или ролика с укороченным профилем резьбы; |

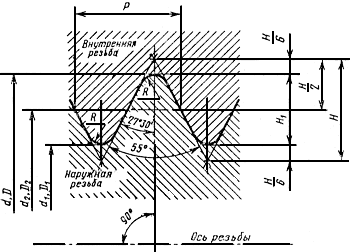

| d | – номинальный наружный диаметр наружной резьбы; |

| d1 | – номинальный внутренний диаметр наружной резьбы; |

| d2 | – номинальный средний диаметр наружной резьбы; |

| D | – номинальный наружный диаметр внутренней резьбы; |

| D1 | – номинальный внутренний диаметр внутренней резьбы; |

| D2 | – номинальный средний диаметр внутренней резьбы; |

| F1 | – расстояние между линией среднего диаметра и вершиной укороченного профиля резьбы калибра; |

| F3 | – высота укороченного профиля резьбы калибра; |

| H1 | – допуск гладкого калибра-пробки для внутренней резьбы; |

| H2 | – допуск гладкого калибра-кольца или калибра-скобы для наружной резьбы; |

| Hp | – допуск гладкого контрольного калибра-пробки для нового гладкого калибра-скобы и гладкого контрольного калибра-пробки для контроля износа гладкого калибра-скобы; |

| L | – длина свинчивания по ГОСТ 6357; |

| m | – расстояние между серединой поля допуска TR проходного и непроходного резьбовых калибров-колец и серединой поля допуска TCP резьбового контрольного проходного калибра-пробки; |

| Nk | – среднее значение длины свинчивания N по ГОСТ 6357; |

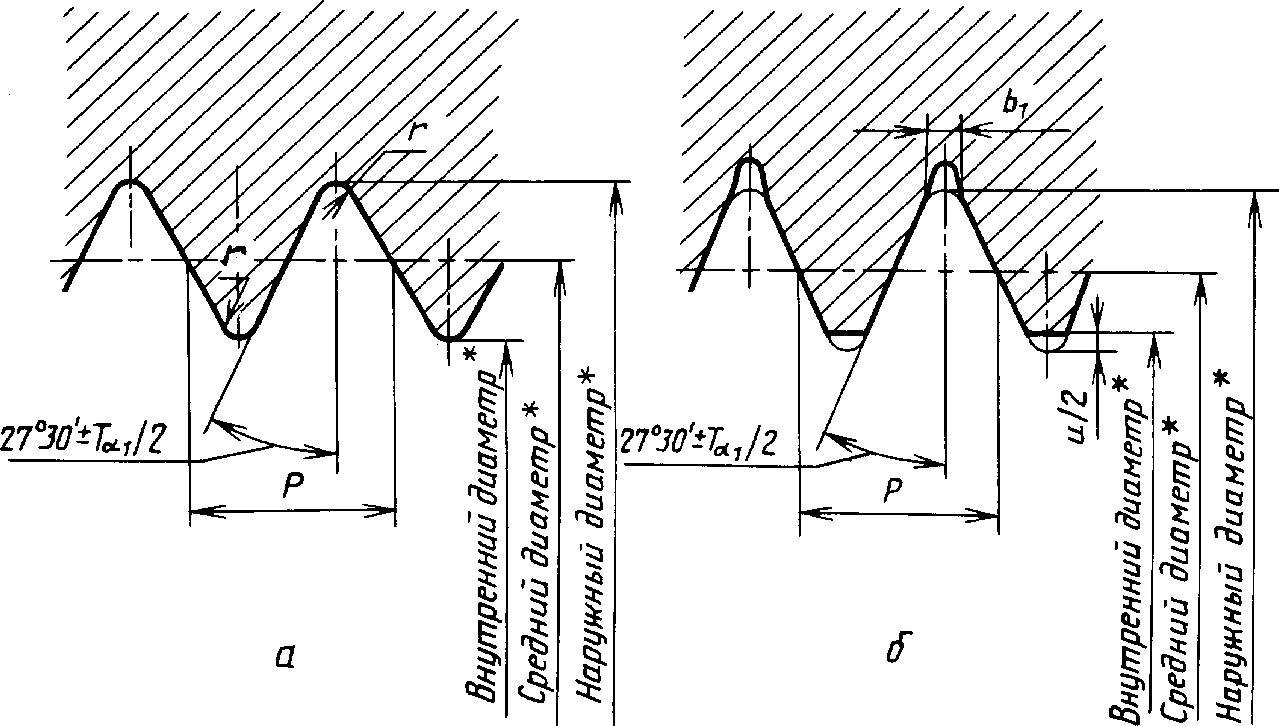

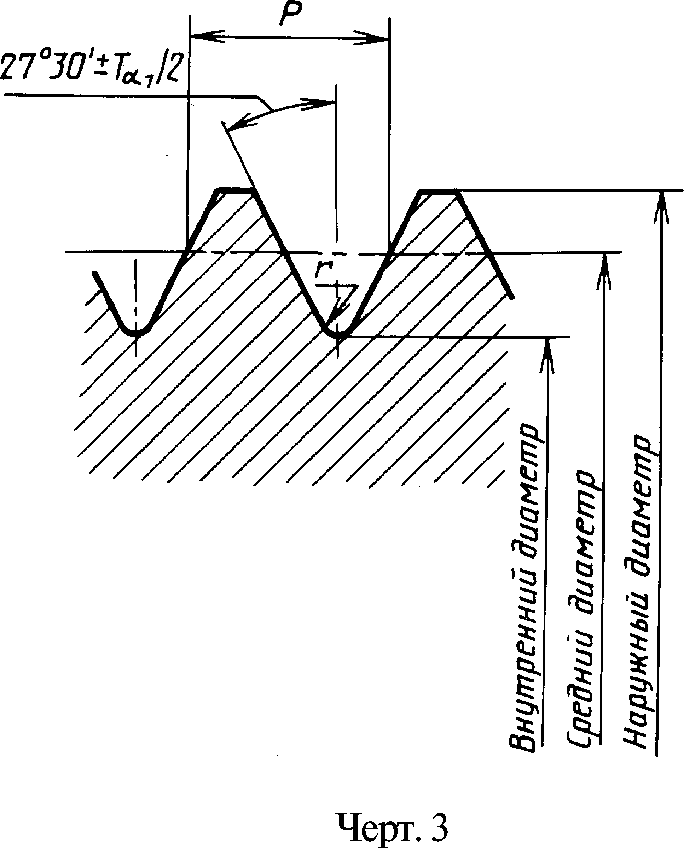

| P | – шаг резьбы; |

| r | – радиус закругления вершины и впадины профиля резьбовых проходных калибров-пробок, калибров-колец и роликов калибров-скоб; |

| S | – отклонение реального положения оси канавки b3 относительно номинального (смещение канавки); |

| TCP | – допуск среднего диаметра резьбового контрольного проходного и непроходного калибров-пробок, резьбового калибра-пробки для контроля износа и установочного калибра-пробки; |

| Td | – допуск наружного диаметра наружной резьбы; |

| Td2 | – допуск среднего диаметра наружной резьбы; |

| TD1 | – допуск внутреннего диаметра внутренней резьбы; |

| TD2 | – допуск среднего диаметра внутренней резьбы; |

| TP | – допуск шага резьбы калибра; |

| TPL | – допуск среднего диаметра резьбового проходного и непроходного калибров-пробок; |

| TR | – допуск среднего диаметра резьбового проходного и непроходного калибров-колец; |

| Tα1 | – допуск угла наклона боковой стороны профиля резьбы калибра с полным профилем; |

| Tα2 | – допуск угла наклона боковой стороны профиля резьбы калибра с укороченным профилем; |

| u | – удвоенная величина среза вершины резьбы калибра; |

| WGO | – величина среднедопустимого износа проходных резьбовых калибра-пробки и калибра-кольца; |

| WNG | – величина среднедопустимого износа непроходных резьбовых калибра-пробки и калибра-кольца; |

| Z1 | – расстояние от середины поля допуска H1 гладкого проходного калибра-пробки до проходного (нижнего) предела внутреннего диаметра внутренней резьбы; величина среднедопустимого износа гладкого проходного калибра-пробки; |

| Z2 | – расстояние от середины поля допуска H2 гладкого проходного калибра-кольца или калибра-скобы до проходного (верхнего) предела наружного диаметра наружной резьбы; величина среднедопустимого износа гладкого проходного калибра-кольца или гладкого проходного калибра-скобы; |

| ZPL | – расстояние от середины поля допуска TPL резьбового проходного калибра-пробки до проходного (нижнего) предела среднего диаметра внутренней резьбы; |

| ZR | – расстояние от середины поля допуска TR резьбового проходного калибра-кольца до проходного (верхнего) предела среднего диаметра наружной резьбы. |

Основные требования к калибрам

Независимо от типа и предназначения любой калибр должен отвечать определенным требованиям:

- Точность изготовления – рабочие размеры инструмента должны соответствовать установленным на изготовление допускам.

- Высокая жесткость при малом весе необходима для снижения погрешностей при деформации калибров (особенно скоб больших размеров) во время измерении. Малый вес позволяет повысить чувствительности контроля средних и больших размеров.

- Износоустойчивость – это показатель необходим для обеспечения минимального расхода на изготовление и периодическую проверку калибров. Для этого рабочая поверхность инструмента изготавливается из легированной стали, которая впоследствии закаливается до повышенной твердости и хромируется.

- Оптимальная конструкция калибров обеспечивает высокую производительность при выполнении измерений.

- Включение в производственный этап процесса термообработки позволяет добиться стабильных размеров инструмента.

- Антикоррозийные свойства крайне важны для сохранности калибров.

Назначение калибра-пробки

Эти бесшкальные измерительные системы используются для проверки точности выполненных операций механической обработки различных деталей. В зависимости от типа работ (токарных, фрезерных, сверлильных) пробки предназначены для контроля следующих результатов:

- диаметра просверленного отверстия после всех видов обработки;

- установления класса точности обработки поверхности;

- геометрических (линейных) размеров;

- углов наклона поверхностей по отношению к заданным нормалям;

- соответствие формы обработанной детали заданным параметрам;

- правильность взаимного расположения поверхностей;

- правильности нарезания резьбы (внутренней и внешней).

Отсутствие в этих измерительных приборах непосредственно индикатора, шкального или цифрового требует создания большого числа таких устройств. Это связано с тем, что каждый инструмент может быть использован только для контроля одного параметра. Применение подобных измерительных приспособлений позволяет механизировать операцию проверки и сократить время в технологической цепочке на проведения этой операции. Сокращение времени контроля обязательных параметров позволяет существенно повысить производительность труда.

Поэтому в настоящее время применяют следующие виды изделий:

- гладкие калибры-пробки;

- скобы;

- щупы (обычно плоские пластины определённой толщины для измерения зазора между деталями, то есть проверки его разрешённой величины);

- конусные (насадка имеет форму конуса под заданным углом наклона);

- для взаимного расположения поверхностей;

- резьбовые калибры (для контроля цилиндрической резьбы различных размеров).

Каждый из перечисленных видов имеет своё назначение. Первый тип предназначен для оценки параметров изготовленных труб. Его используют для оперативной проверки качества изготовленных трубопроводов. Соответствие всех необходимых параметров установленных стандартом.

Резьбовые предназначены только для проверки качества нарезанной резьбы. Они изготавливаются укороченными или полными (для повышения точности контроля). С помощью укороченных калибров можно проверить только часть нарезанной резьбы, что затрудняет получения полной картины качества изготовленной детали. Для получения полной картины точности и качества резьба проверяется с помощью полных резьбовых конструкций.

Полный контроль трубной продукции осуществляется резьбовыми и гладкими калибрами.

Конструкция инструмента

Этот измерительный инструмент изготовлен из цельного металлического бруска. На обоих концах расположены цилиндрические элементы заданного диаметра. Поэтому, их подразделяют на следующие классы:

- измерительные;

- резьбовые;

- гладкие (односторонние или двухсторонние);

- проходные;

- предельные.

Каждый устройство конструктивно состоит из следующих элементов:

- ручки (с нанесённым рифлением по ГОСТ 14748-69);

- вставки;

- шпонки;

- фиксирующего винта.

Например, калибр пробка резьбовая в качестве вставки используется для проверки метрической резьбы. Они делятся на две категории: для проверки резьбы от 1 до 68 мм и от 68 до 200 мм. Требования к ним приведены в специальных стандартах. Все резьбовые пробки имеют конструкцию с полным или укороченным профилем резьбы. Каждая из пробок имеет свою специфику применения.

Гладкие предельные пробки на основании установленных стандартов делятся на следующие конструкции:

- двусторонние с вставками цилиндрической формы;

- с коническими вставками;

- с цилиндрическими насадками;

- полные и неполные;

- односторонние листовые;

- полные и неполные шайбы.

Калибр-пробка гладкая двухсторонняя имеет на обоих концах ручки соответствующие вставки. Одна пробка называется проходная и обозначается аббревиатурой «ПР». Вторая пробка является не проходной и имеет обозначение «НЕ». Размеры гладких калибров пробок определяются их назначением и приведены в стандарте на такие инструменты. Основными параметрами являются внешний диаметр, размер головки (вставки) класс точности обработки. Для проведения проверок отверстий, имеющих диаметр в интервале от пяти до двадцати миллиметров, для пробки изготавливают насадку в форме конуса. Для отверстий большего диаметра такая насадка выполняется цилиндрической.

Проходные гладкие пробки производятся на основании существующих типоразмеров. Промежуточные пробки имеют ближайший размер по ГОСТ. Предельные калибры- пробки состоят из таких же элементов, как и проходные. Каждый размер отдельной детали пробки наносится на чертёж. Он служит для определения точного размера конструкции и порядка его применения.

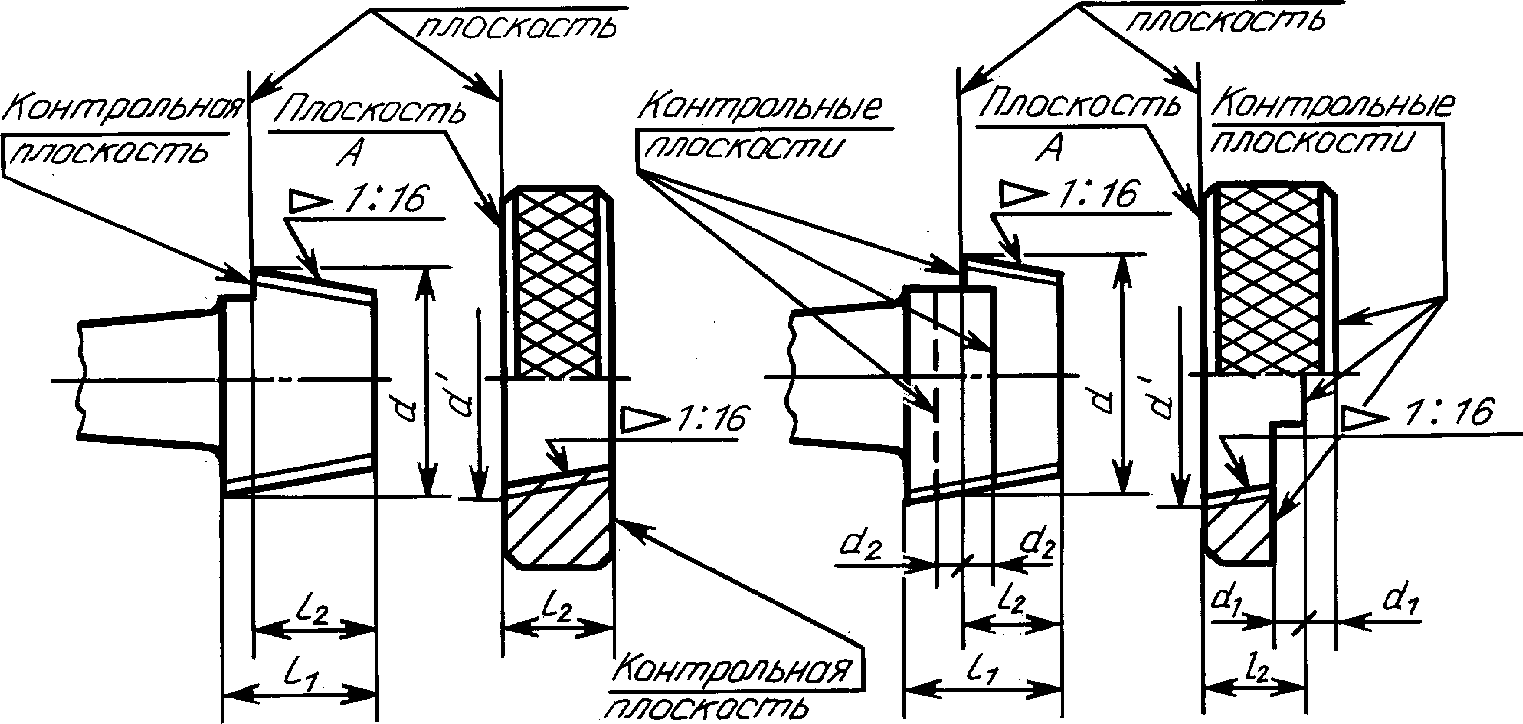

ДОПУСКИ РЕЗЬБОВЫХ КАЛИБРОВ

4.1. Расположение полей допусков среднего диаметра, а также допуски и величины, определяющие положение полей допусков и предел износа калибров для контроля наружной резьбы должны соответствовать указанным на черт.8 и в табл.5, для контроля внутренней резьбы – указанным на черт.9 и в табл.5.

Примечание. Числа у полей допусков обозначают номера видов калибров.

Черт.8

Черт.9

Таблица 5

мкм

| Td2; TD2 по ГОСТ 6357 | TR | TPL | TCP | m | ZR | ZPL | WGO | WNG | ||

| калибр- кольцо | калибр- пробка | калибр- кольцо | калибр- пробка | |||||||

| Св. 80 до 125 | 15 | 10 | 9 | 17 | 2 | 8 | 18 | 14 | 13 | 10 |

| 125 ” 200 | 20 | 12 | 10 | 20 | 9 | 13 | 23 | 19 | 17 | 13 |

| 200 ” 315 | 25 | 15 | 13 | 24 | 13 | 18 | 28 | 23 | 21 | 17 |

| 315 ” 500 | 33 | 20 | 17 | 30 | 20 | 24 | 33 | 27 | 28 | 19 |

Примечания:

1. Значения TCP максимальные. При расчете размеров резьбовых калибров видов: КПР-ПР (2), У-ПР (8), У-НЕ (10) и КНЕ-ПР (12) допускается увеличение наименьшего предельного размера среднего диаметра резьбы калибров на значение до TCP/2 для обеспечения запаса на износ.

2. С целью ограничения числа проходных калибров для одного и того же размера резьбы проходные калибры для резьб класса точности В следует изготовлять по допускам калибров для резьб класса точности А.

4.2. Допуски угла наклона боковой стороны профиля резьбы калибров должны быть расположены симметрично (±Tα1/2 или ±Tα2/2) относительно номинального угла.

Значения Tα1/2 для полного профиля и Tα2/2 для укороченного профиля приведены в табл.6.

Таблица 6

| P, мм | Число шагов на длине 25,4 мм | Tα1/2 | Tα2/2 |

| 0,907 | 28 | 15′ | 16′ |

| 1,337 | 19 | 13′ | 16′ |

| 1,814 | 14 | 11′ | 14′ |

| 2,309 | 11 | 10′ | 14′ |

4.3. Допуск шага резьбы Tp на длине резьбовой части калибров – 5 мкм.

Примечания:

1. Значение Tp относится к расстоянию между любыми витками резьбы калибра.

2. Действительное отклонение может быть со знаком минус или плюс.