Цены и характеристики пиролизных установок производительностью от 4 до 20 тонн

| № | Наименование | Мощность кВт. | Объем реактора м3/час | Объем загрузки тонн. | Объем в сутки тонн. | Количество загрузок в день | Цена* $ USA | Цена** $ USA | Цена*** $ USA | Цена **** $ USA | Цена***** $ USA |

| 1 | -2200-6000 | 11 | 22 | 5 — 6 | 8 — 10 | 3 за 2 дня | 87000 | 102000 | 115000 | 128000 | 149000 |

| 2 | -2200-6000 | 11 | 22 | 5 -6 | 8 — 10 | 3 за 2 дня | 99000 | 115000 | 128000 | 140000 | 161000 |

| 3 | -2200-6600 | 11 | 25 | 7 | 10 -11 | 3 за 2 дня | 89000 | 104000 | 117000 | 130000 | 151000 |

| 4 | -2200-6600 | 11 | 25 | 7 | 10 -11 | 3 за 2 дня | 101000 | 117000 | 130000 | 142000 | 163000 |

| 5 | -2600-6000 | 16 | 32 | 8 -10 | 8 -10 | 1 в день | 98000 | 115000 | 128000 | 141000 | 163000 |

| 6 | -2600-6000 | 16 | 35 | 8 — 10 | 8 -10 | 1 в день | 110000 | 127000 | 140000 | 153000 | 175000 |

| 7 | -2800-6000 | 17 | 37 | 10 -11 | 10 -11 | 1 в день | 111000 | 129000 | 143000 | 158000 | 182000 |

| 8 | -2800-6000 | 22 | 37 | 10 — 11 | 10 -11 | 1 в день | 124000 | 142000 | 156000 | 171000 | 195000 |

| 9 | -2800-6600 | 22 | 40 | 12 — 13 | 12 — 13 | 1 в день | 128000 | 149000 | 164000 | 180000 | 209000 |

| 10 | -2800-6600 | 22 | 40 | 12 -13 | 12 — 13 | 1 в день | 137000 | 161000 | 177000 | 193000 | 221000 |

| 11 | LL-2800-7500 | 22 | 46 | 15 — 16 | 15 — 16 | 1 в день | 143000 | 168000 | 184000 | 203000 | 229000 |

| 12 | LL-2800-7500 | 22 | 46 | 15 — 16 | 12 — 13 | 1 в день | 158000 | 184000 | 199000 | 219000 | 245000 |

* — Подогрев реактора установки газом, углем или дровами.

** — Подогрев реактора установки мультитопливными горелками, работающими на дизельном топливе, пиролизном масле, мазуте.

*** Подогрев реактора установки мультитопливными горелками, работающими на дизельном топливе, пиролизном масле, мазуте. Плюс автоматизированная загрузка реактора установки

**** Полностью автоматическая система загрузки и выгрузки материалов

***** — цена пиролизной установки с системой охлаждения адаптированной к холодному климату, без открытого бассейна и системой охлаждения, позволяющей использование выделяемого установкой тепла для отопления цеха. Система приточной вентиляции. Нагрев установки мультитопливными горелками, работающими на дизельном топливе, пиролизном масле, мазуте.

Принцип работы пиролизных котлов и их особенности

Создавая пиролизные котлы своими руками, люди стремятся сэкономить денежные средства в своем кошельке. Если газовое оборудование стоит довольно дешево, то твердотопливные агрегаты просто поражают своей ценой. Более-менее приличная модель мощностью 10 кВт обойдется в 50-60 тысяч рублей – дешевле провести газ, если рядом проходила бы газовая магистрально. Но если ее нет, то выходов два – приобретать заводское оборудование или делать его самостоятельно.

Изготовить пиролизный котел длительного горения своими руками можно, но сложно. Давайте для начала разберемся, для чего вообще нужен пиролиз. В обычных котлах и печах дрова сгорают традиционным способом – при высокой температуре, с выбросом продуктов сгорания в атмосферу. Температура в камере сгорания составляет порядка +800-1100 градусов, а в дымоходе – до +150-200 градусов. Таким образом, солидная часть тепла просто улетает наружу.

Прямое сгорание дров применяется во многих отопительных агрегатах:

Твердотопливные пиролизные котлы могут использовать несколько видов топлива, в том числе отходы деревообрабатывающего производства и сельскохозяйственной переработки.

- Твердотопливные котлы;

- Печи-камины;

- Камины с водяными контурами.

Главным преимуществом данной методики является то, что она отличается простотой – достаточно создать камеру сгорания и организовать отвод продуктов сгорания за пределы оборудования. Единственным регулятором здесь становится дверка поддувала – регулируя просвет, мы можем отрегулировать интенсивность горения, тем самым воздействуя на температуру.

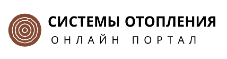

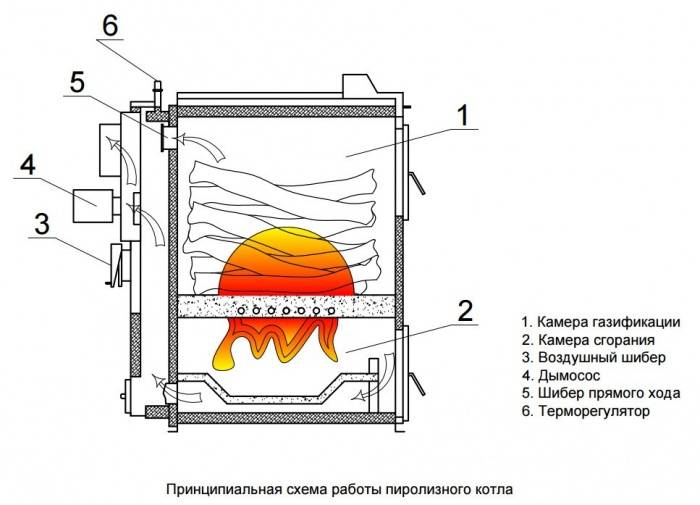

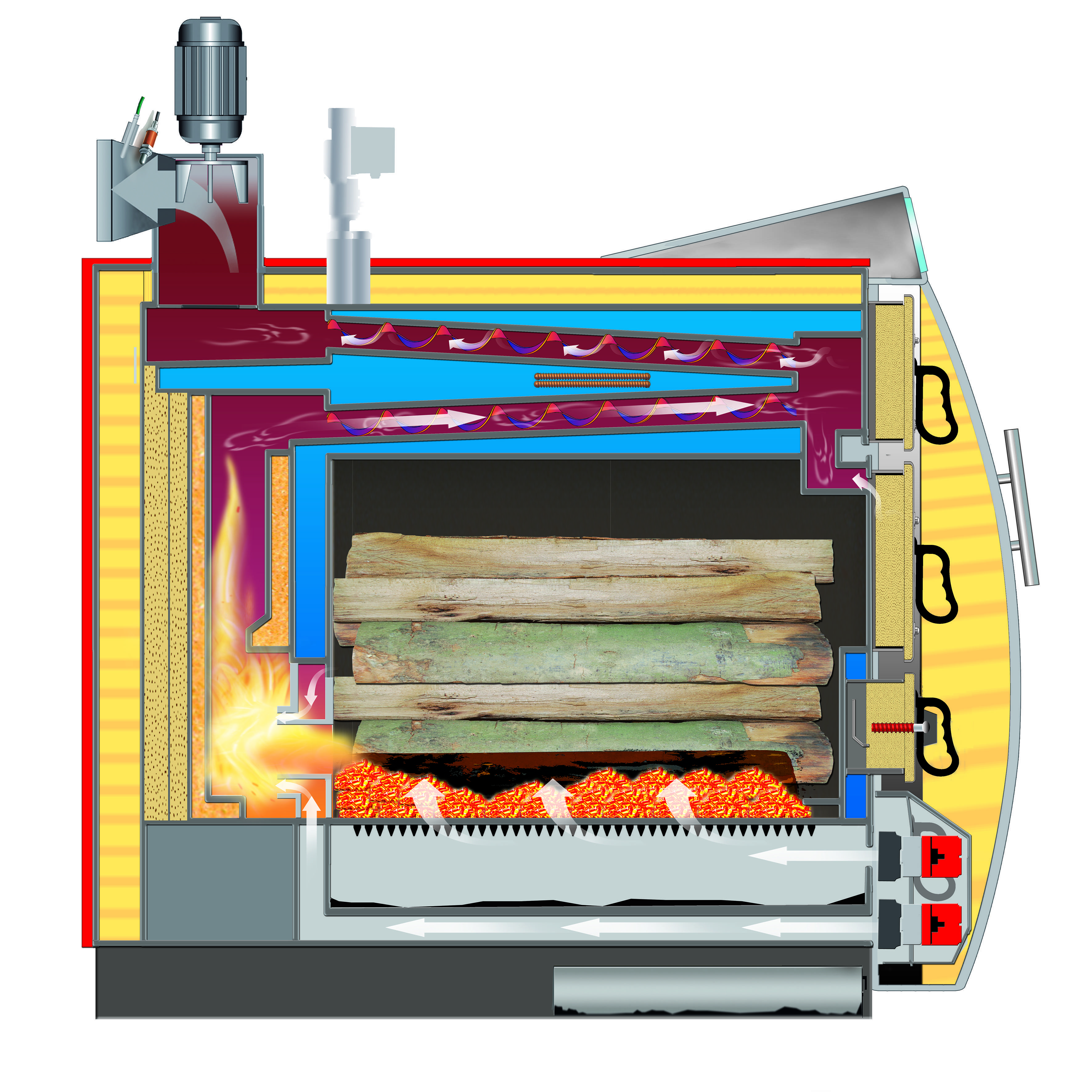

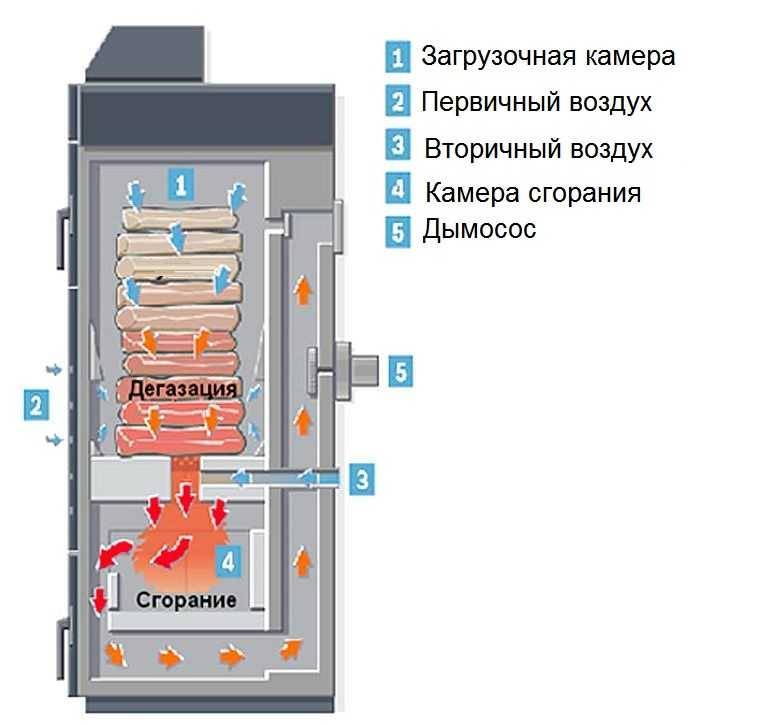

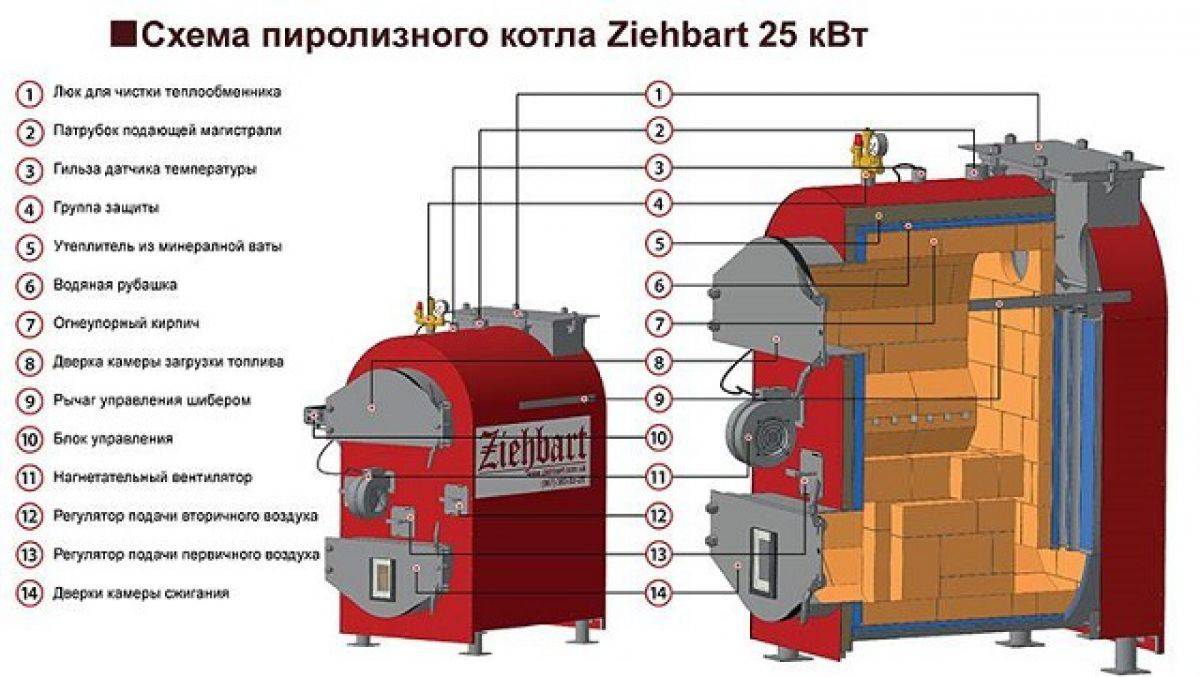

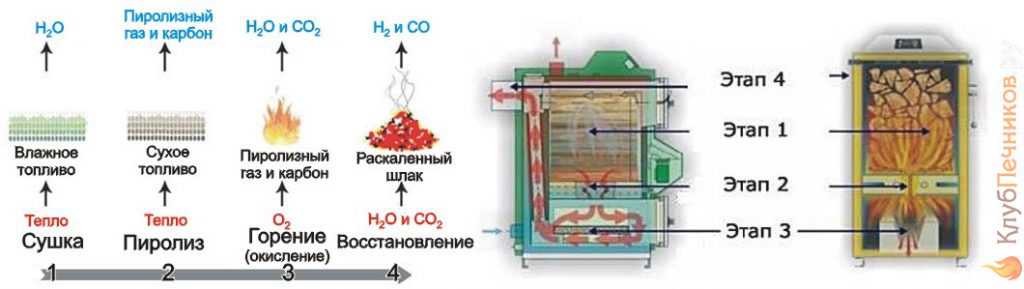

В пиролизном котле, собранном своими руками или купленном в магазине, процесс сгорания топлива идет несколько по-другому. Дрова здесь сгорают при низкой температуре. Можно сказать, что это даже не горение, а медленное тление. Древесина при этом превращается в подобие кокса, одновременно выделяя горючие пиролизные газы. Эти газы отправляются в камеру дожигания, где сгорают с выделением большого количества тепла.

Если вам кажется, что данная реакция не даст особого эффекта, то вы глубоко заблуждаетесь – если заглянуть в камеру дожигания, то здесь будет видно ревущее пламя ярко-желтого, почти белого, цвета. Температура сгорания – чуть выше +1000 градусов, а тепла в этом процессе выделяется больше, чем при стандартном горении древесины.

Для того собранный своими руками пиролизный котел смог показать максимальную эффективность, необходимы дрова с низким содержанием влаги. Влажная древесина не даст оборудованию выйти на полную мощность.

Реакция пиролиза знакома нам еще со школьного курса физики. В учебнике (а может и в лабораторном кабинете) многие из нас видели интересную реакцию – древесина помещалась в стеклянную запечатанную колбу с трубкой, после чего колба нагревалась над горелкой. Через несколько минут древесина начинала темнеть, а из трубки начинали выходить продукты пиролиза – это горючие газы, которые можно было поджечь и понаблюдать за желто-оранжевым пламенем.

Аналогичным образом работает и пиролизный котел, собранный своими руками:

На одной загрузке топлива пиролизные котлы работают около 4-6 часов. Так что большим и стабильно пополняемым запасом дров стоит озаботиться заранее.

- В топке разжигаются дрова до появления устойчивого пламени;

- После этого доступ кислорода перекрывается, пламя гаснет почти полностью;

- Запускается дутьевой вентилятор – в камере дожигания появляется высокотемпературное пламя.

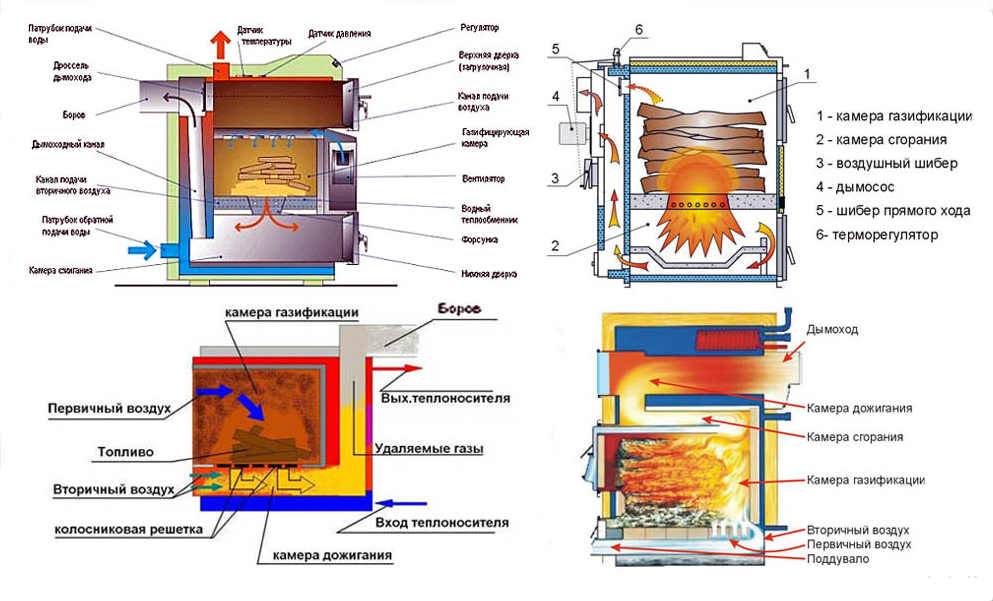

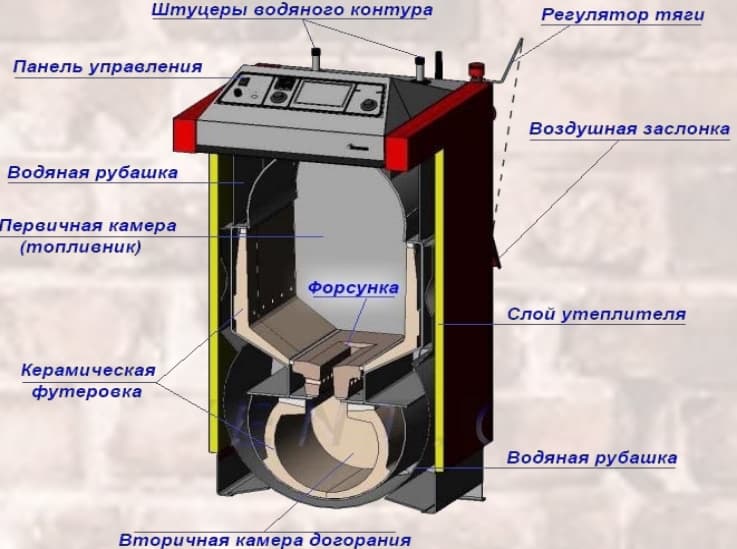

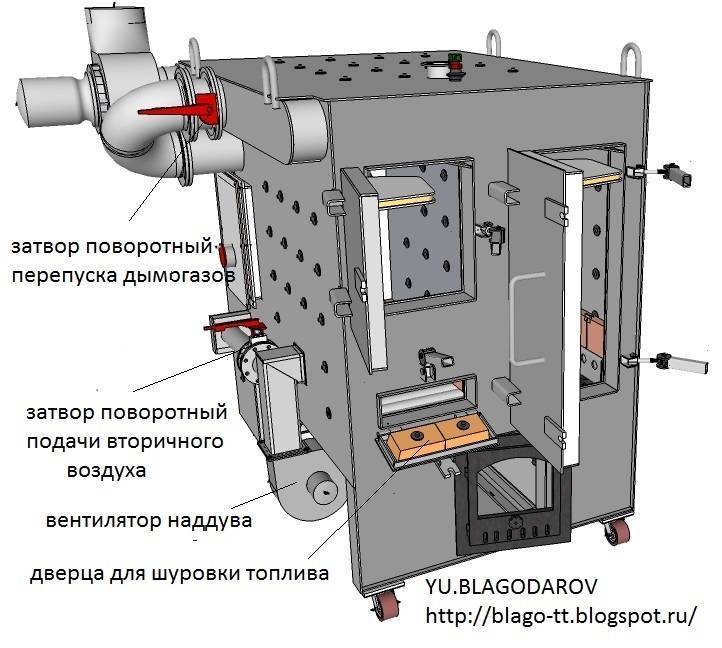

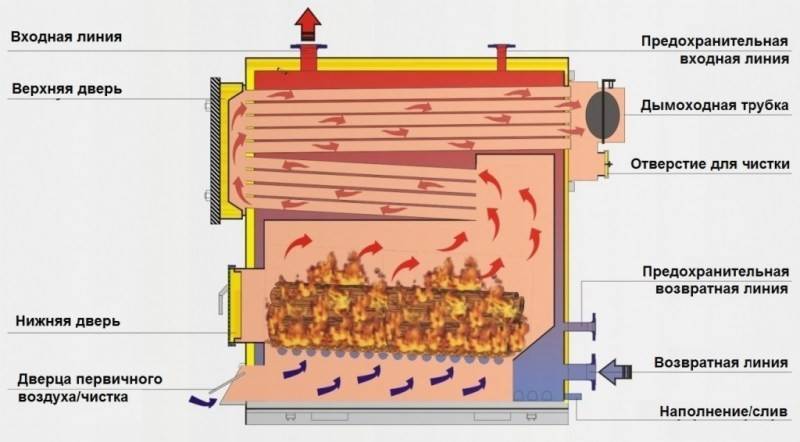

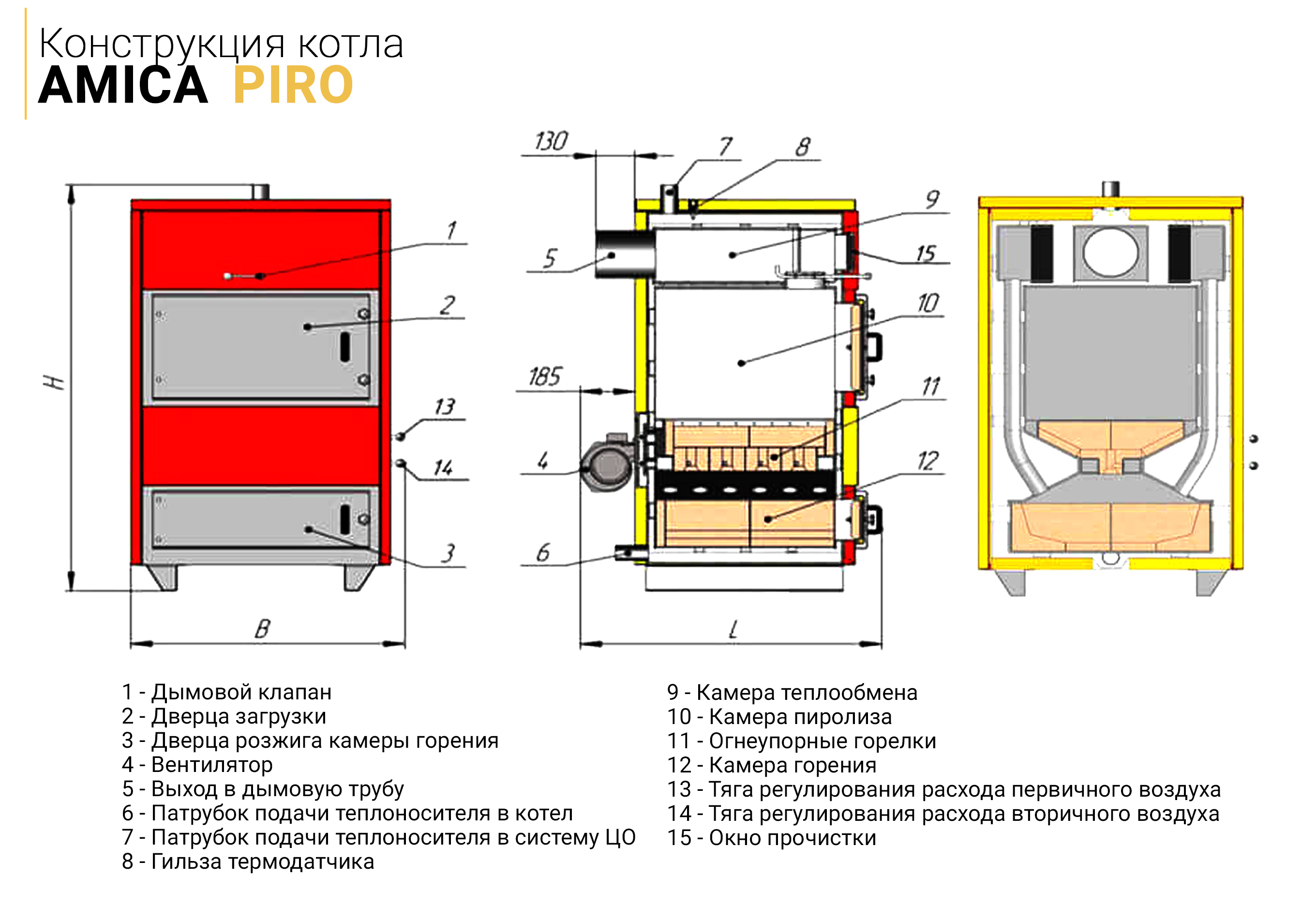

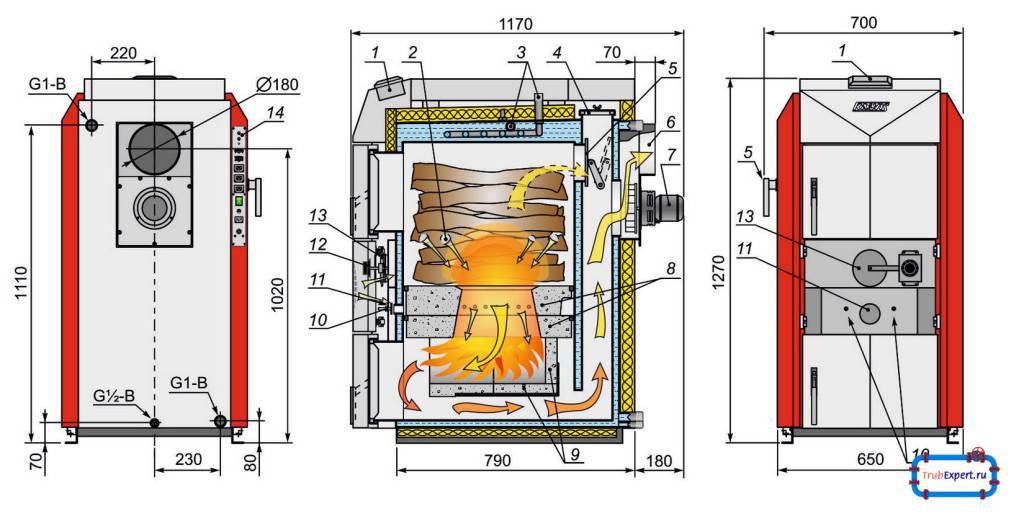

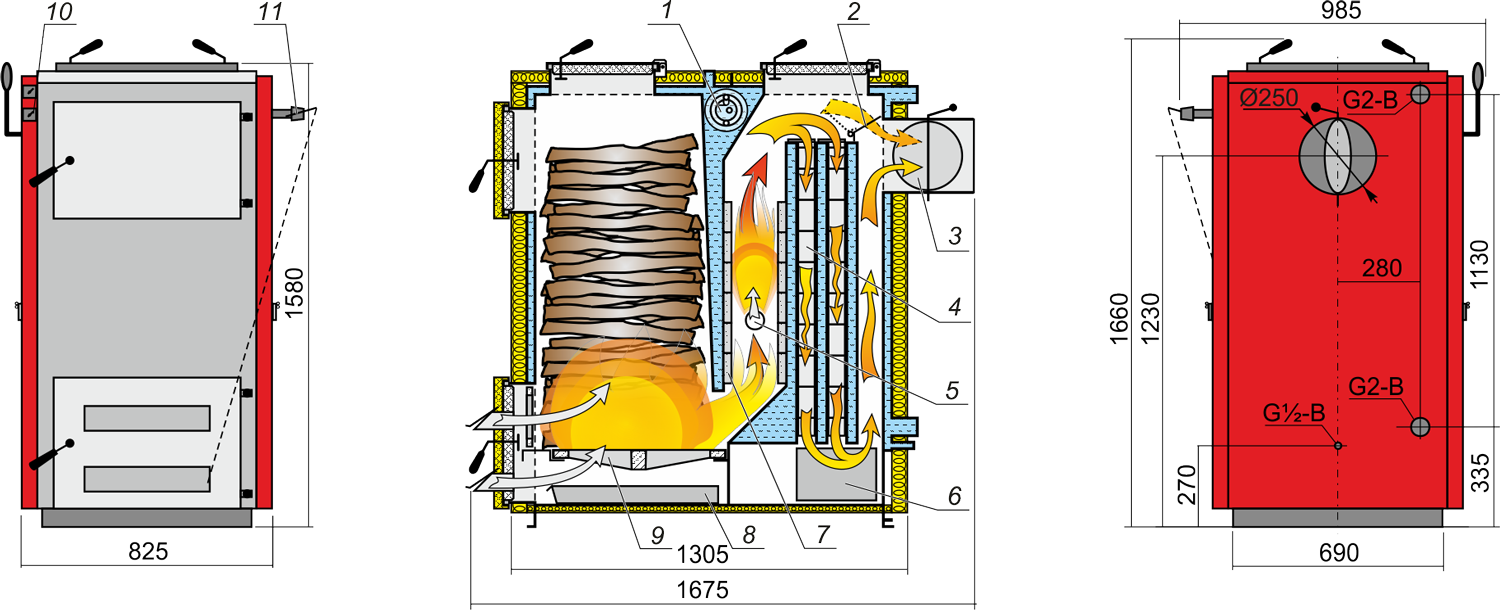

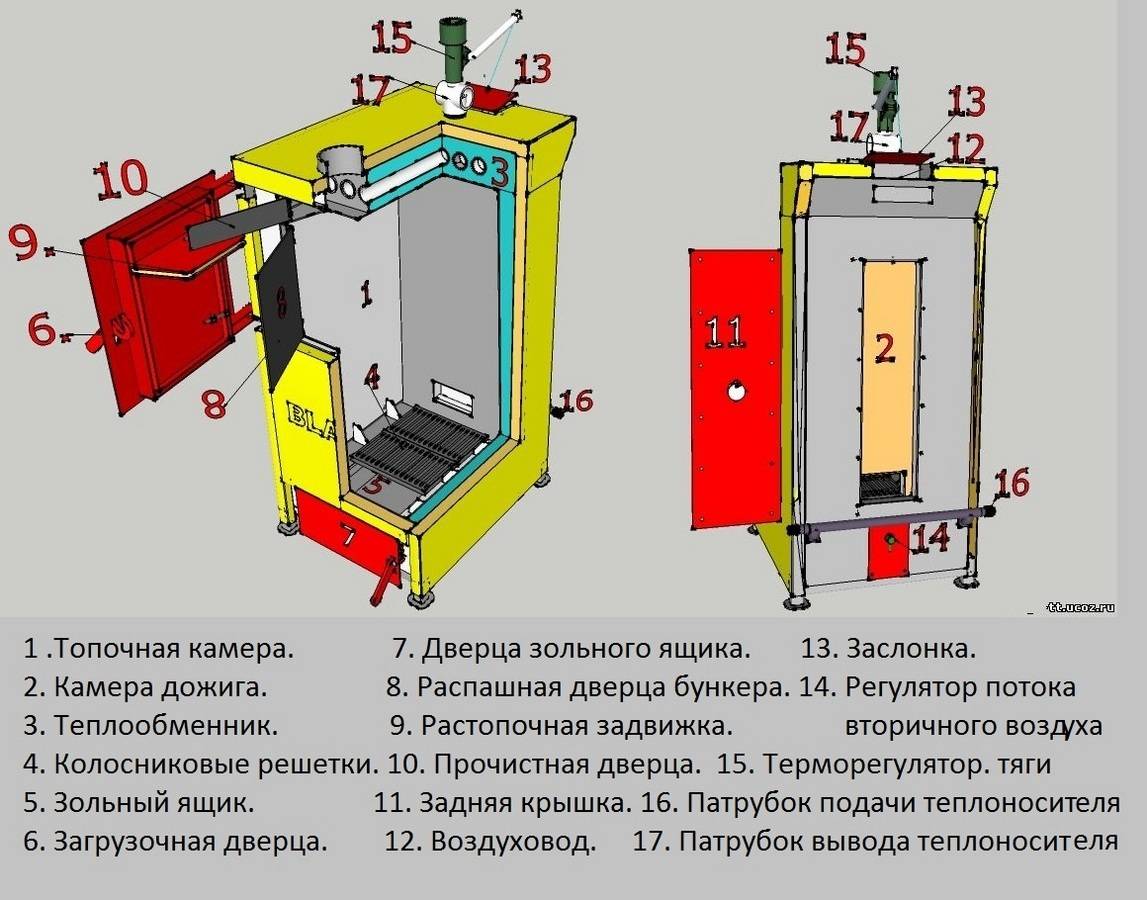

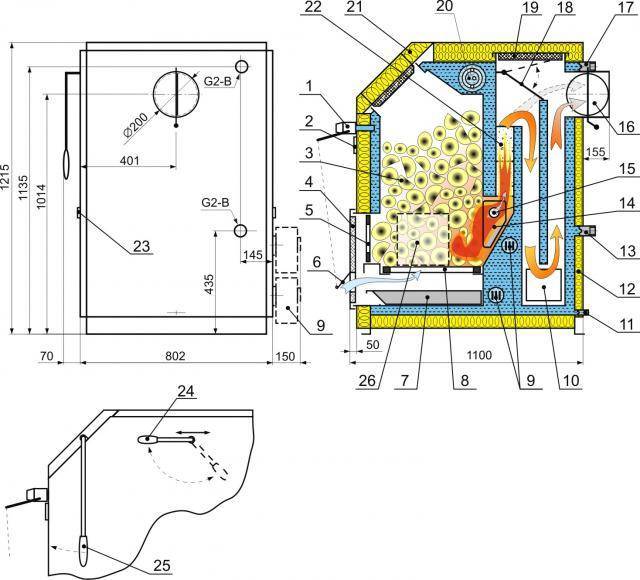

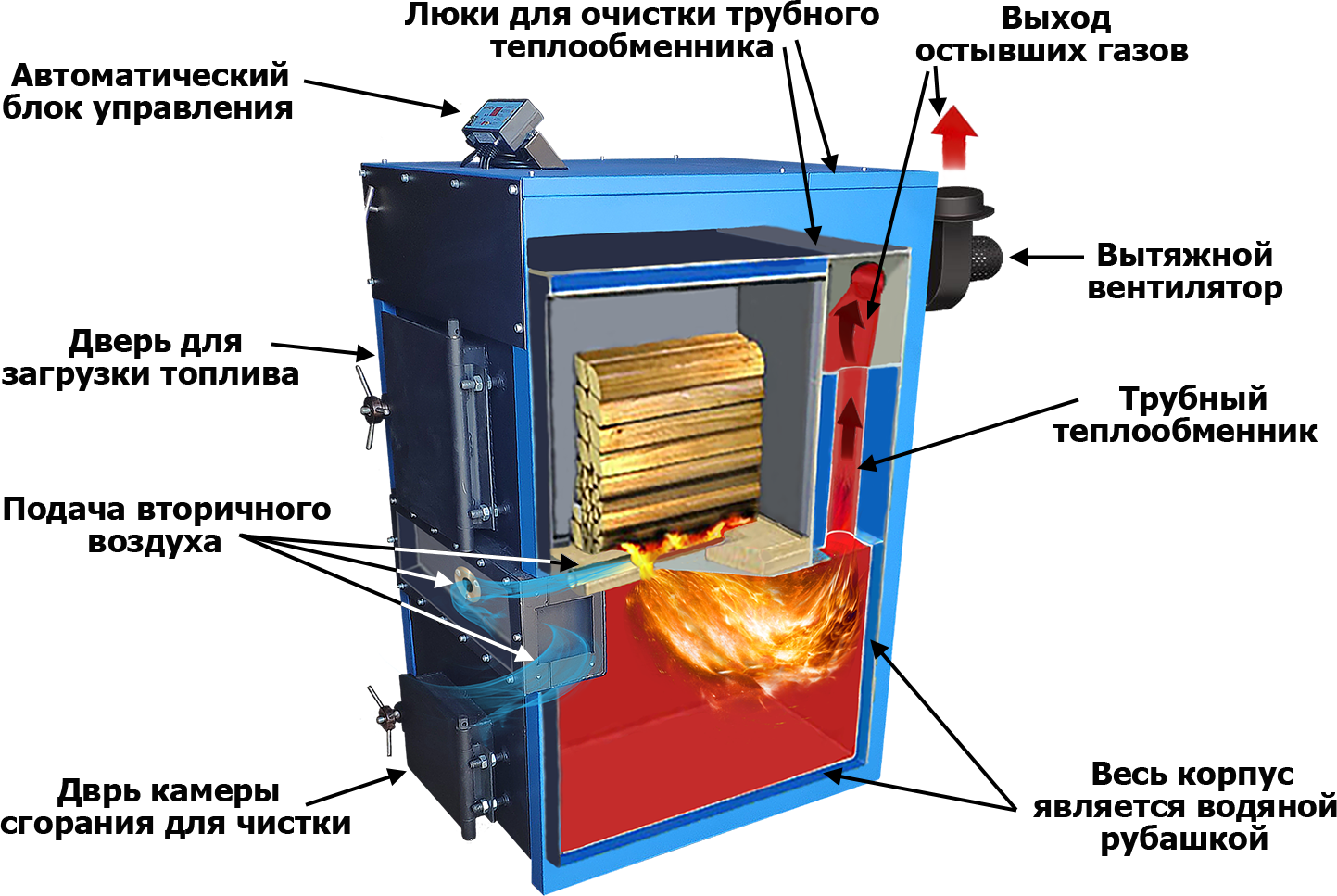

Устройство пиролизного котла довольно простое. Основными элементами здесь являются: камера сгорания, в которой складированы дрова, и камера дожигания, в которой сгорают продукты пиролиза. Передача тепла в отопительную систему осуществляется через теплообменник

В схеме пиролизного котла ему уделяется особое внимание

Все дело в том, что теплообменники в пиролизных котлах, собранных своими руками, устроены не так, как в газовом оборудовании. Продукты сгорания с воздухом проходят здесь через множество металлических труб, омываемых водой. Для увеличения эффективности котловая вода омывает не только сам теплообменник, но и все другие узлы – здесь создается своего рода водяная рубашка, которая отбирает излишки тепла от раскаленных элементов котельного агрегата.

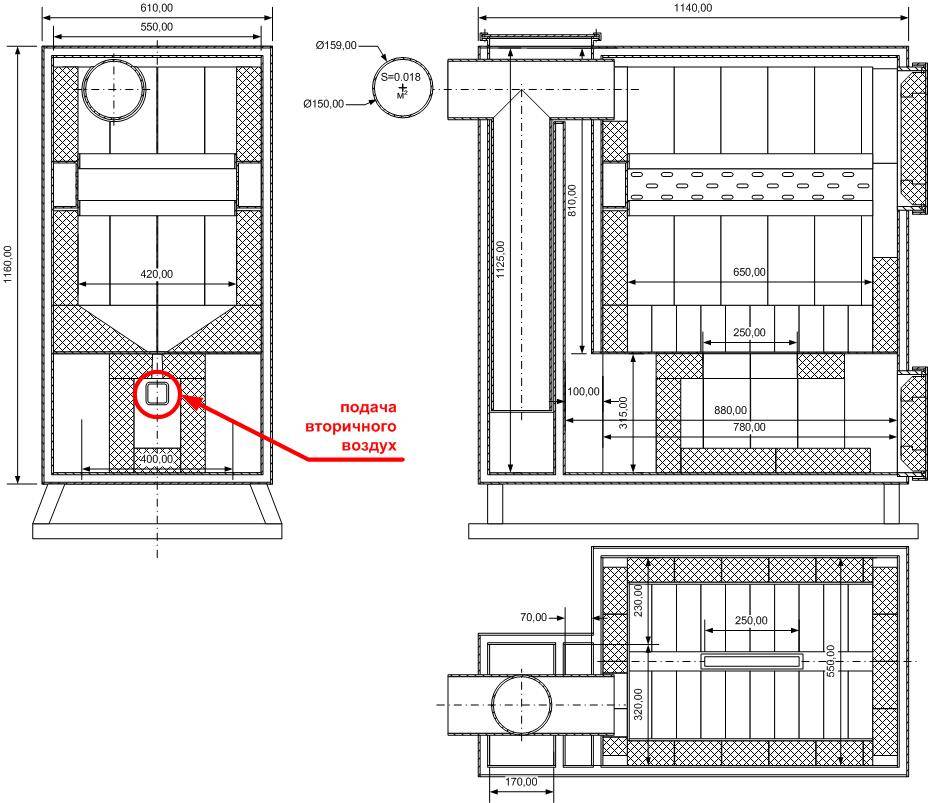

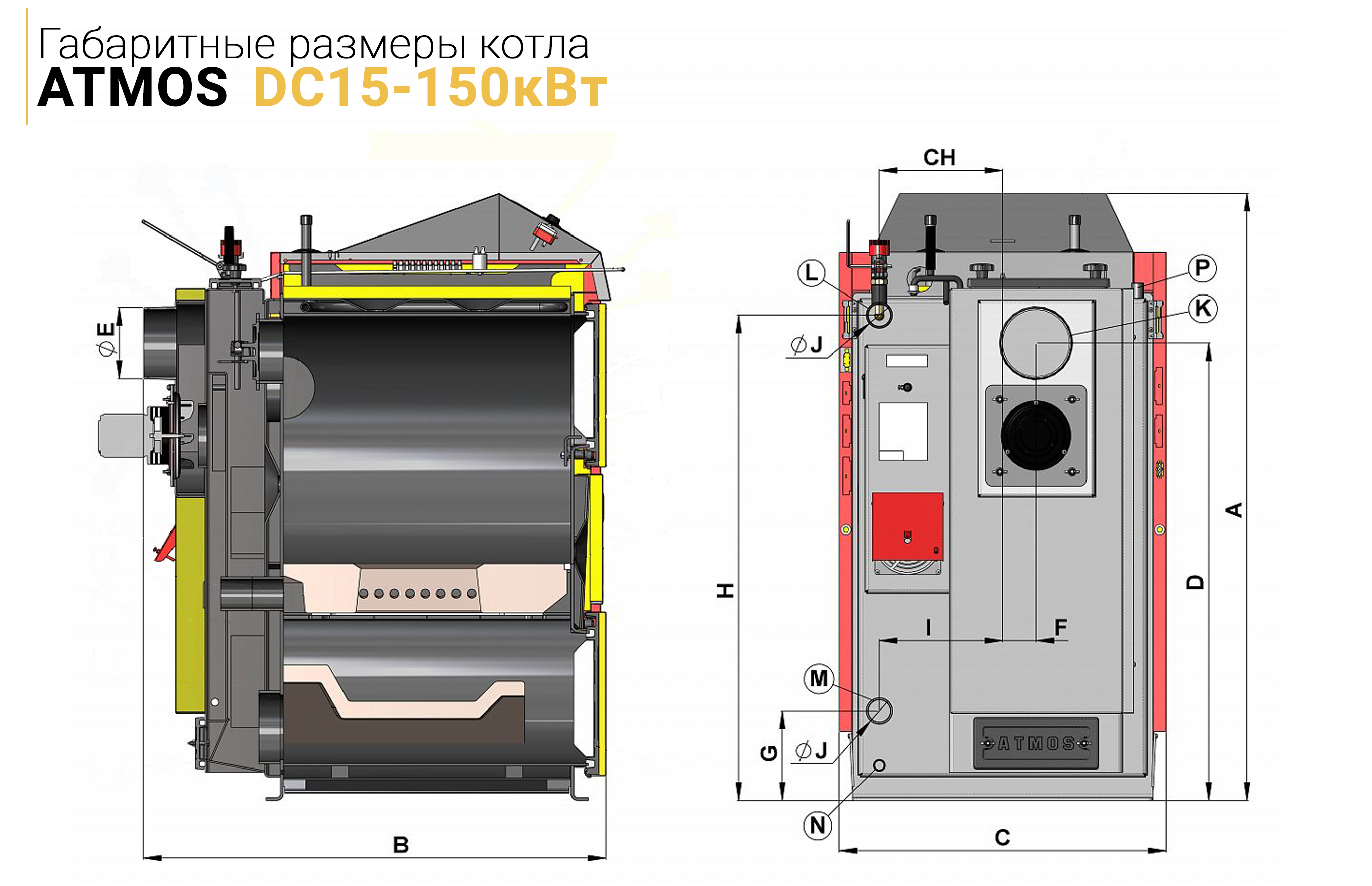

Технические характеристики установки

Промышленное пиролизное оборудование позволяет перерабатывать десятки тонн материала в сутки, но его минус — большие размеры.

Основные параметры агрегатов:

- производительность (кг/час или кубометры в день);

- масса установки (мобильные агрегаты весят 3-8 тонн, стационарные — больше 10 тонн);

- габаритные размеры;

- мощность;

- тип питания (требуемое топливо/параметры электросети);

- мобильность (требуется ли разборка для перевозки);

- этажность установки (количество уровней).

Иногда ]пиролизных установок указывает дополнительные параметры: окупаемость, объём реактора и т.д.

Пиролизный котел в доме: особенности работы

В целом, если вы живете в месте, где доступна газовая магистраль, то самым простым решением будет установка стандартного газового котла. Впрочем, не смотря на свое удобство, газовые котлы все же подходят далеко не всем. Во-первых, для установки потребуется подключение к газовой сети, а если таковой нет, то вы остаетесь без отопления. Во-вторых, газовые котлы далеко не самые экономные. Сжигать газ, конечно, проще, чем дрова или другое твердое топливо, однако весьма расточительно, особенно когда речь идет о большом доме.

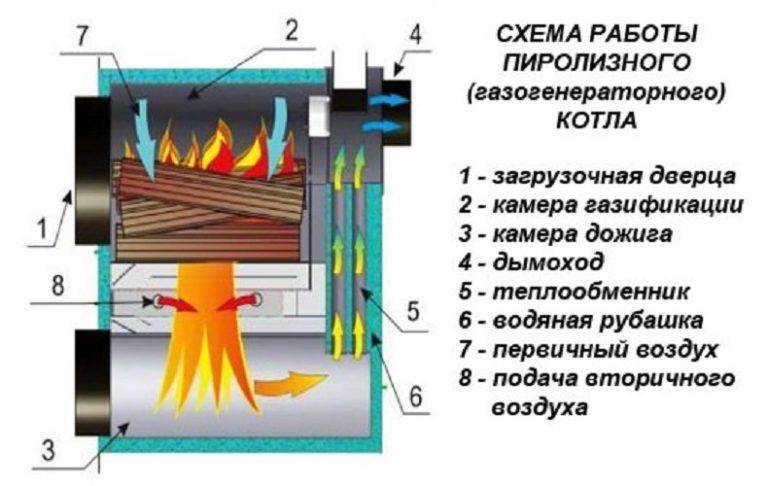

Другими словами, пиролизный котел представляет собой отличную альтернативу стандартному оборудованию. Установка котла возможна своими руками, настройка не представляет проблемы, при этом использование такого оборудования несет множество преимуществ. Как же устроен такой котел? Соответствующее оборудование называют газогенераторным котлом, однако оно относится все же к твердотопливному оборудованию, как так получилось?

Дело в том, что пиролизный котел имеет специальное хитрое устройство, благодаря которому газ добывается прямо из древесины, которая сжигается. Вы закладываете дрова в котел, он их сжигает, а параллельно добывает газ, который также идет на отопление. Таким образом, котел генерирует газ, что и стало основной для его названия.

Для получения газа из древесины следует соблюдать непростые условия:

- Высокая температура внутри;

- Герметичность котла;

- Отсутствие внутри кислорода.

Другими словами, сразу так просто взять и сжигать газ не выйдет, котел следует разогреть, сжечь некоторую часть дров, в процессе чего весь кислород будет поглощен и при условии герметичности начнется процесс генерации газа.

Особенности конструкции

https://youtube.com/watch?v=Lkhm4z4sF7c

Пиролизные котлы — один из видов твердотопливных котлов, который в последнее время пользуется повышенным спросом из-за постоянно растущих цен на газ и электроэнергию, их еще называют — газогенераторные котлы.

Основным топливом для пиролизного твердотопливного котла является:

- древесина;

- брикеты;

- щепа;

- древесные отходы.

Очень редко в качестве топлива используется каменный уголь или кокс. Пиролизные котлы комфортны в эксплуатации, отличаются надежностью и большим сроком эксплуатации. Прежде чем купить пиролизный котел нужно изучить возможность выполнения строгих требований по качеству используемого топлива.

В подавляющем большинстве разрешается применять древесину, влажностью не более 20 %. При использовании древесины с большим количеством влаги резко снижается эффективность.

Пиролизный котел работает по принципу сухой перегонки топлива.

При недостатке кислорода, под воздействием высокой температуры, сухая древесина разлагается на твердый остаток и летучую часть (пиролизный газ, который впоследствии смешивается с горячим воздухом).

Эта воздушно-газовая смесь, которая образовалась в процессе пиролиза, является топливом пиролизного котла. Процесс пиролизного сжигания является экзотермическим (сопровождается выделением теплоты).

Происходит он при температурах от 200 до 800 оС и обеспечивает подогрев поступающего в камеру сжигания воздуха. При этом происходит прогрев и подсушивание топлива в камере агрегата, за счет чего минимизируется выход сажи и золы.

Для пиролизного или газогенераторного котла характерным является более высокий КПД по сравнению с традиционной твердотопливной техникой.

При сжигании качественного топлива, КПД пиролизного котла находится на уровне пеллетных котлов и котлов длительного горения и достигает 90 %.

Пиролизные твердотопливные котлы используются как в частных домах и квартирах, так и для отопления производственных помещений.

Пиролизные котлы являются весьма рентабельным видом отопительной техники. Достаточно высокая цена на пиролизный котел покрывается за счет низкого потребления топлива.

В обычном твердотопливном агрегате длительного горения теплоноситель нагревается от тепла, выделяемого при горении топлива, то пиролизные котлы работают по-другому принципу.

При сжигании органического топлива (дров, пеллет, дровяных брикетов и даже угля) при температуре 400-800°С выделяется газ, сжигая который, можно получить намного больше тепла, чем при сжигании топлива.

Процесс газообразования из твердого топлива и последующее сжигание полученного газа называется пиролизом, а агрегаты, использующие такой принцип работы, называются пиролизными, или газогенераторными котлами.

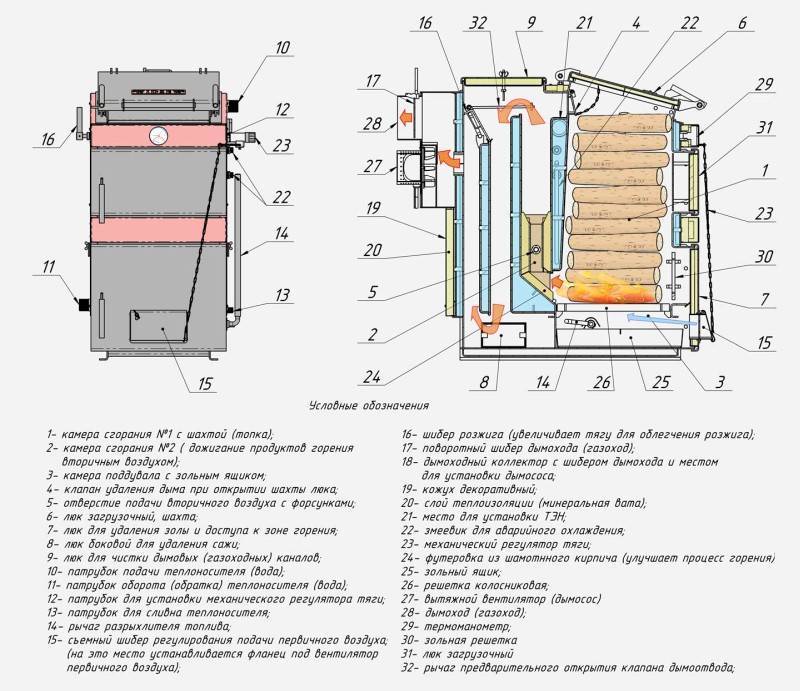

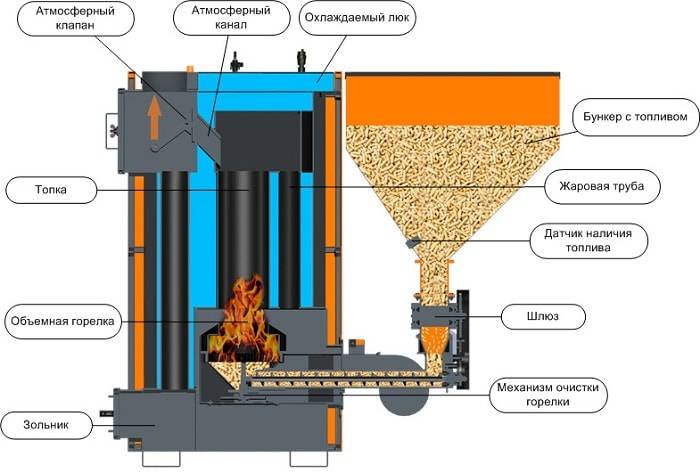

В пиролизном котле присутствуют две камеры, и в обеих осуществляется горение:

- Камера сгорания – сжигаются (обугливаются) дрова или другое топливо.

- Камера дожига – сжигается газ, выделяемый топливом.

В камере сгорания располагается и поджигается топливо. В зону горения подается первичный воздух. При прогреве топлива до определенной температуры начинается газовыделение.

При помощи дымососа газ, вместе с вторичным воздухом, засасывается в камеру дожига (она расположена ниже уровня топлива) и сгорает там, выделяя тепло.

Продукты горения попадают в дымовой тракт (газоход) и поступают в дымоход, проходя через водяную рубашку агрегата и нагревая теплоноситель.

В результате, дрова превращаются в древесный уголь, сгорая практически полностью, а дым очищается от неприятных запахов и угарного газа.

Изготовление котла

Пиролизный котёл изготавливается в такой последовательности:

- Если для изготовления прибора будет использоваться газовый баллон, бывший в употреблении, то необходимо стравить остатки газа, открутить болты, которые удерживают горловину баллона, и слить газолин. После этого газовый баллон необходимо заполнить водой и выдержать несколько дней.

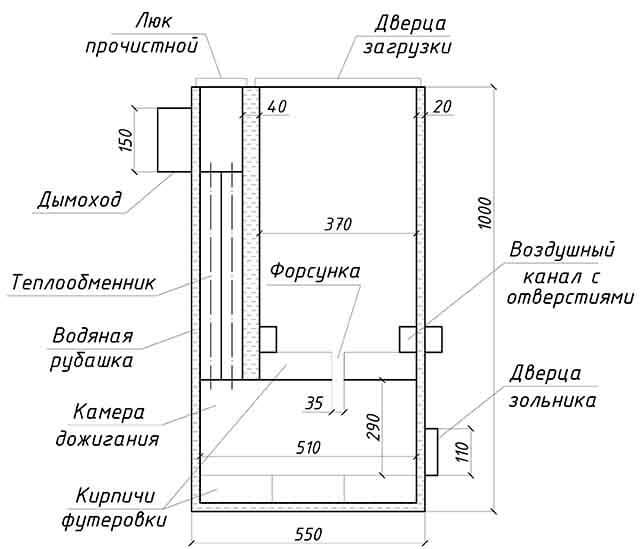

- Затем болгаркой баллон распиливается поперёк немного выше сварочного шва. Таким образом, получится идеально ровный металлический цилиндр длиной более 130 см. Внутри этого цилиндра будет происходить пиролизное горение древесины, но тепло выделяемое во время этого процесса должно быть передано теплоносителю. Теплоноситель будет находиться в рубашке, которая будет “одета” на цилиндрическую камеру сгорания.

- Для изготовления рубашки необходимо вырезать из листовой стали 6 пластин: 2 прямоугольные пластины размером 60 * 60 см, и 4 пластины 120 * 60 см. В пластинах размером 60 * 60 см следует вырезать круглые отверстия ровно посередине квадрата. Диаметр этих отверстий должен равняться внешнему диаметру цилиндра, изготовленного из газового баллона.

- Чтобы отверстия идеально подходили для размещения в них пропанового баллона, следует установить на пластину обрезанную крайнюю часть баллона ровно посередине и обвести её маркером. Затем, уже по намеченному рисунку, вырезать отверстие с помощью газового резака.

- Когда изготовление отверстий в нижней и верхней грани будет закончено, из всех приготовленных ранее пластин сваривается ёмкость высотой 120 см и шириной 60 см. Грани с прорезями будут располагаться соответственно в верхней и нижней части резервуара.

- Когда рубашка для баллона будет готова, его помещают внутрь прямоугольного резервуара таким образом, чтобы был отступ от плоскости рубашки сверху около 5 см.

- Затем цилиндр тщательно приваривается к плоскости рубашки. К водяной рубашке привариваются два патрубка.

- Один в нижней части резервуара, он будет использоваться для входа охлаждённого теплоносителя, другой в верхней части рубашки, через него будет осуществляться забор нагретой жидкости. Оба патрубка имеют диаметр трубы 28 мм.

- Когда водяная рубашка будет полностью изготовлена, из металлического “блина”, который образовался при вырезании отверстий для баллона, изготавливается разграничительная пластина. Эта пластина позволит оградить горящий пиролизный газ от топлива, расположенного внутри топочной цилиндрической камеры. С одной стороны к “блину” приваривается уголок 50*50 мм.

- Уголок необходимо установить крест накрест. Таким образом, будет поддерживаться постоянный зазор между заградительной перегородкой и тлеющим топливом.

- Из верхней части баллона, которая была отпилена, изготавливается крышка, для загрузки топлива внутрь пиролизного котла, а также для отвода продуктов горения древесины в специально смонтированный для такой печи дымоход.

- Для того чтобы крышка закрывала топочный цилиндр сверху достаточно плотно необходимо к отпиленной крышке по окружности приварить полосу металла толщиной 1 мм и шириной 50 мм. В верхней части крышки делается отверстие с помощью резака и приваривается отрезок трубы диаметром 112 мм и длиной 0,5 метров.

- В нижней части баллона делается отверстие под размер дверцы зольника, которая затем приваривается электросваркой. Дверца должна иметь в своей конструкции надёжное запорное устройство, исключающее самопроизвольное открытие во время работы отопительного прибора.

- Для регулировки интенсивности горения топлива рядом с дверцей зольника приваривается патрубок диаметром 28 мм, на котором нарезается резьба и устанавливается водопроводный кран с червячным запорным механизмом. Таким образом, можно будет полностью перекрыть поступление воздуха в камеру сгорания, что приведёт к уменьшению интенсивности горения дров, и этот процесс будет продолжаться не менее 8 часов.

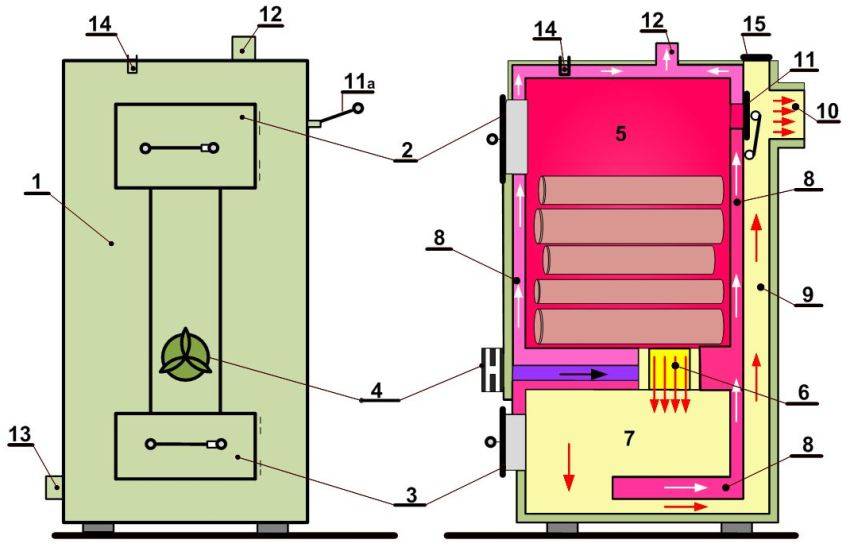

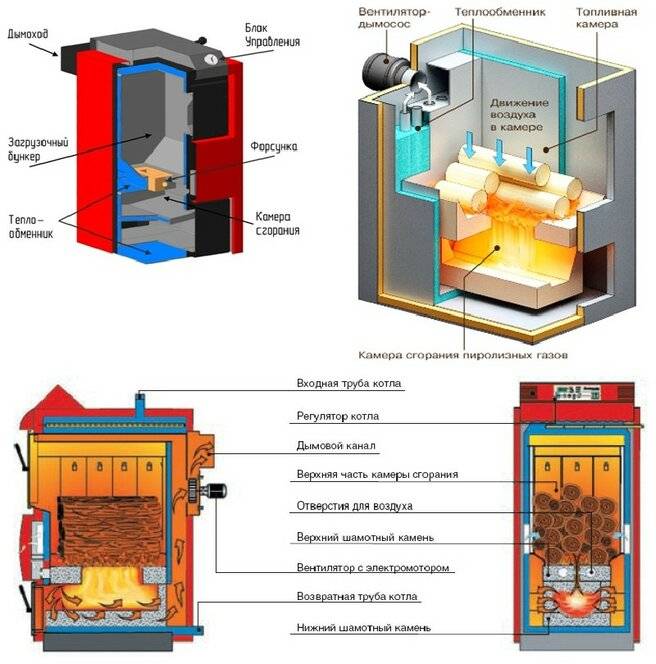

Какие виды газогенерирующих котлов существуют

Такие котлы содержат две камеры сгорания: первичную топку загрузки (где горят дрова) и камеру сгорания (где непосредственно горит газ). Но по своему расположению топки могут быть двух видов:

- с нижней камерой сгорания,

- с верхней камерой сгорания.

Особенности котлов с нижней камерой сгорания

В этом случаи пиролизный газ с первичной топки подается путем искусственного нагнетания с помощью турбины. Это делает работу установки зависимой от электричества.

| Достоинства | Недостатки |

| Удобная загрузка топлива в камеру | Необходимость очистки от золы камеры сгорания газа |

| Удобное обслуживание | Более высокая цена, обусловленная сложной конструкцией |

| КПД выше за счет большей камеры теплообменника |

Особенности котлов с верхней камерой сгорания

В этом случаи дрова горят в нижней камере, а выработанный газ поднимается в верхнюю, где и происходит его сгорание.

| Достоинства | Недостатки |

| Газ поступает в камеру естественным образом | Немного ниже КПД |

| Камеру чистить нужно реже | |

| Отработанные газы выходят благодаря естественной тяге |

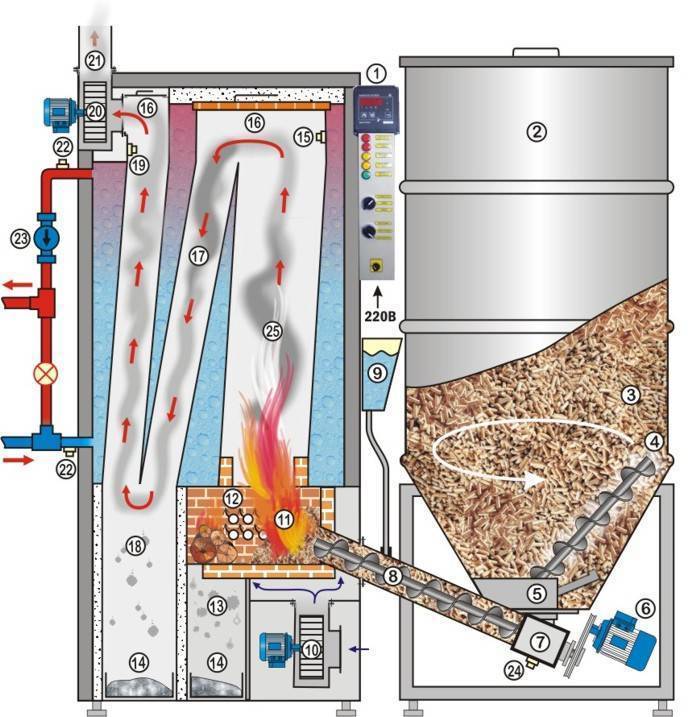

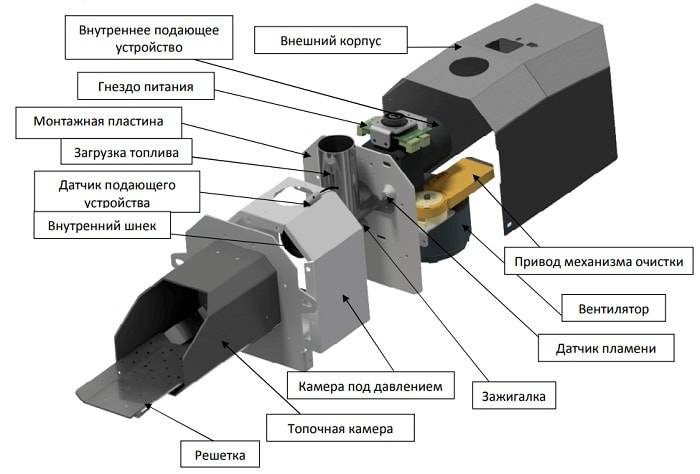

Устройство и принцип действия пеллетной горелки

Большинство пеллетных горелок предусматривает наличие следующих модулей:

- Шнекового конвейера, посредством которого осуществляется подача гранулированного топлива в камеру сгорания;

- Приводного электродвигателя;

- Электронным контроллером, отслеживающим параметры сгорания топлива и обеспечивающим внесение своевременных корректив в работу устройства;

- Специального датчика, контролирующего количество кислорода в отработанных газах;

- Гофрированного рукава, позволяющего предотвратить возгорание пеллет в бункере при возникновении обратной тяги;

- Камеры сгорания со встроенной колосниковой решеткой;

- Нагнетающего вентилятора, обеспечивающего подачу воздуха, необходимого для эффективного сжигания пеллет. Количество подаваемого в камеру сгорания воздуха зависит от частоты вращения вентилятора и регулируется автоматикой в зависимости от выбранного температурного режима;

- Электрического ТЭНа, обеспечивающего автоматический розжиг гранул в камере сгорания.

Принцип работы пеллетной горелки

Из внешнего бункера гранулы попадают в загрузочное окно шнекового транспортера, который доставляет пеллеты в камеру сгорания горелки. Интенсивность горения зависит от количества поступающего в камеру сгорания топлива, непосредственно связанного с частотой вращения вала приводного электродвигателя. Необходимая для обеспечения заданного температурного режима частота вращения двигателя регулируется электронным контроллером.

Не менее важным фактором для обеспечения стабильности процесса горения и полного сжигания топлива является наличие в камере сгорания достаточного количества кислорода. В пеллетных модулях подача воздуха в камеру сгорания осуществляется с помощью специального вентилятора, также управляемого электронным контроллером.

Схема регулировки температуры теплоносителя выглядит следующим образом:

- Из бункера, с помощью шнекового транспортера пеллеты поступают в камеру сгорания. Одновременно с этим, включается вентилятор, обеспечивающий подачу воздуха.

- По сигналу контроллера происходит воспламенение гранул с помощью электрического ТЭНа;

- Как только температура теплоносителя достигает заданного значения, термодатчик передает соответствующий сигнал электронному блоку управления, который переводит устройство в ждущий режим;

- В случае снижения температуры теплоносителя ниже запрограммированного значения, датчик температуры снова подает сигнал на электронный контроллер. Автоматический блок управления включает вентилятор, обеспечивая тем самым дополнительный приток кислорода в камеру сгорания. Избыток кислорода приводит к увеличению интенсивности процесса горения и теплоноситель вновь разогревается до заданной температуры.

- Если в ждущем режиме произошло затухание гранул, АСУ подает соответствующий сигнал на электрический ТЭН, обеспечивающий автоматический розжиг.

Несмотря на то что принцип работы пеллетной горелки не отличается особой сложностью, стоимость этого агрегата достаточно высока. Для сокращения материальных затрат, связанных с переоборудованием котла на пеллетное топливо, некоторые владельцы твердотопливных отопительных агрегатов изготавливают пеллетную горелку своими руками. Как и любое другое производство, изготовление этого устройства начинается с создания комплекта технической документации, проще говоря, чертежей.